I cobot Universal Robots trovano applicazione in molte attività produttive che caratterizzano l’industria elettronica in tutto il mondo, in decine di aziende e ambienti produttivi. Ogni implementazione fa storia a sè, per caratteristiche, ambiente produttivo, esigenze e sfide, ma i risultati complessivi sono evidenti in ogni ambito:

- aumento della produttività

- migliori risultati di qualità

- riduzione dell'errore umano su attività ripetitive

- migliori condizioni di lavoro per gli operatori.

Il post di questa settimana mostra come i cobot UR siano ormai una preziosa risorsa per i produttori di elettronica che devono affrontare momenti critici come picchi imprevisti della domanda, carenza di manodopera qualificata, lotti corti caratterizzati da mix elevato e basso volume di produzione e mancanza di spazio disponibile negli impianti di produzione.

KOYO Electronics

Quando KOYO ELECTRONICS INDUSTRIES ha registrato un aumento della domanda per i suoi pannelli a sfioramento per auto, il produttore ha risposto riallocando i lavoratori, dalle attività di ispezione, su altri task, chiamandoli ad affrontare i colli di bottiglia che inficiavano alcuni processi. È stata una decisione non senza conseguenze e che, alla fine, ha portato ad una carenza di manodopera qualificata sui processi di testing dei pannelli a sfioramento.

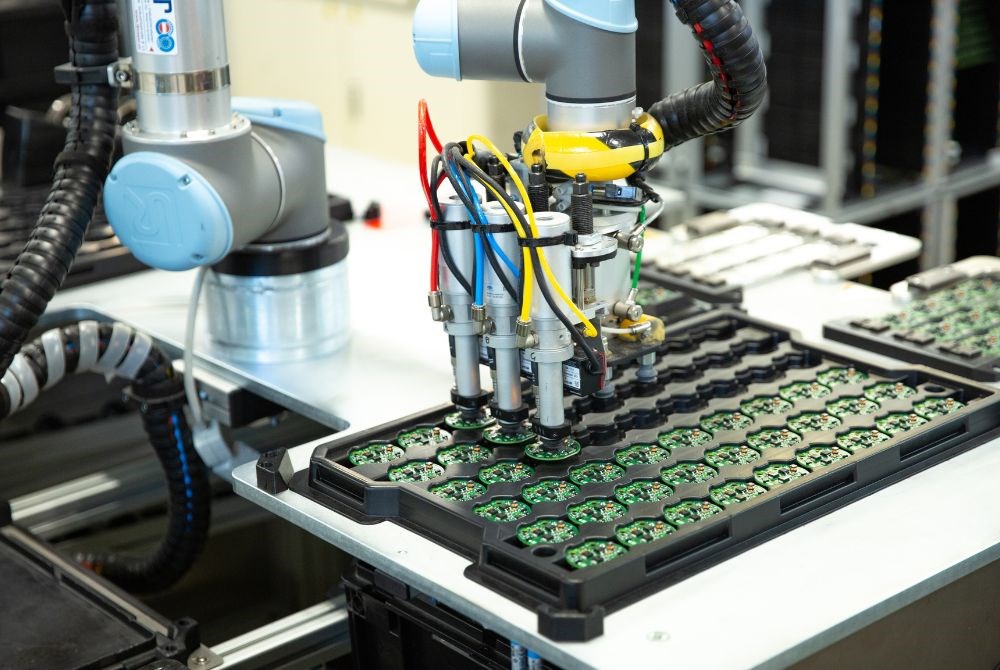

KOYO doveva implementare un'automazione in grado di gestire una diversificata gamma di forze adatte alle applicazioni di ispezione touchscreen. La robotica collaborativa UR può essere schierata in sicurezza accanto agli esseri umani (previa analisi del rischio) senza la necessità di installare recinzioni di sicurezza e conservando una forma compatta. Questo stile di configurazione, che ben descrive i cobot, rende superflue modifiche significative alle linee esistenti. L'azienda ha scelto un cobot UR3 di Universal Robots, il cobot che offre 3 kg di payload e 500 mm di sbraccio operativo, dotato di controllo forza/coppia integrato e 17 funzioni di sicurezza progettate per consentire una collaborazione uomo-robot sicura e un ingombro ridotto.

PRODUTTIVITÀ AUMENTATA DEL 31%

I risultati finali sono stati eccezionali: l'implementazione di UR3 ha aumentato la produttività di KOYO del 31%. Il numero di persone necessarie per gestire le attività di ispezione del pannello a sfioramento è stato dimezzato, da due a uno, consentendo ai lavoratori di concentrarsi su attività più ergonomiche e di valore più elevato, compresa la programmazione e la supervisione sul funzionamento del cobot. E il ROI è stato raggiunto in soli dodici mesi.

Quando l'UR3 tocca il pannello a sfioramento con uno stilo e non vengono rilevati errori, viene visualizzato un messaggio "OK" e la luce verde della torre di segnalazione si accende. Se viene rilevata un'anomalia, viene visualizzato un "NG" e viene attivata la torretta di segnalazione rossa insieme a un segnale acustico continuo. Di conseguenza, il responsabile viene immediatamente avvisato dell'anomalia e può rispondere.