Prodotti

Approfondimenti

Settori industriali

Applicazioni

Servizi e Supporto

Contattaci

Su di noi

Choose your language Assumiamo

Choose your language Assumiamo

Back

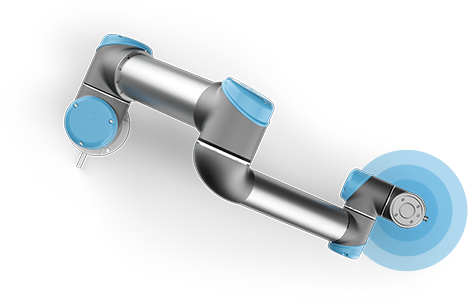

Robot UR3e

Robot UR5e

Robot UR10e

Robot UR16e

Robot UR20

Robot UR30

Ecosistema UR+

OEM-Robots

Assumiamo

Assumiamo

Back

Blog

Esempi reali

Eventi e Webinar

Centro notizie

Robot collaborativi - vantaggi dei cobot

Assumiamo

Assumiamo

Back

Panoramica settori industriali

Automotive e terzisti

Elettronica e tecnologia

Metallurgia e lavorazioni meccaniche

Alimentare

Plastiche e polimeri

Medicale e cosmesi

Istruzione e scienza

Assumiamo

Assumiamo

Back

Assemblaggio

Finitura

Rimozione di materiale

Erogazione

Manipolazione di materiali

Controllo qualità

Pallettizzazione

Asservimento macchine

Saldatura

Assumiamo

Assumiamo