Soutenir une PME dans son développement

BWIndustrie

Résumé

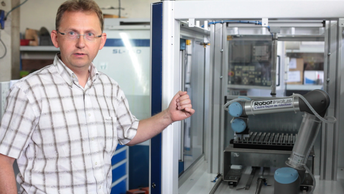

La société de dégraissage industriel et d’usinage de pièces mécaniques BWIndustrie utilise depuis huit ans des cobots Universal Robots pour améliorer plusieurs de ses processus de fabrication.

Quatre bras robotisés Universal Robots sont aujourd’hui opérationnels sur la ligne de production : un UR7e (anciennement UR5e), deux UR12e (anciennement UR10e) et un exemplaire de l'UR16e. Ils s’occupent de tâches telles que le chargement et déchargement de tours à commande numérique, le contrôle qualité de tubes métalliques et l’ébavurage de pièces de fonderie allant de 4 à 14 kg.

Le recours aux robots collaboratifs Universal Robots a permis à BWIndustrie, en huit ans, de maintenir sa compétitivité, d’augmenter ses effectifs de 50% et son chiffre d’affaires de 70%. L’entreprise a pu également réduire les risques de TMS chez ses employés, garantissant un environnement de travail sain et convivial.

Défi

BWIndustrie est une PME industrielle située en Moselle. À l'aube des années 2010, l’entreprise faisait face à une concurrence grandissante. Pour sauver de la délocalisation un projet sur une pièce usinée, elle décida de se lancer dans l’automatisation.

L’entreprise avait une première expérience en robotique « traditionnelle » et souhaitait enlever les cages de sécurité pour faciliter l’accès aux robots pour les opérateurs. Elle cherchait donc une solution de robotique collaborative intuitive et simple à mettre en œuvre pour que les opérateurs puissent être formés facilement et se chargent de la maintenance. C’est dans ce contexte que BWIndustrie a acquis son premier cobot UR5. Par la suite, avec l’élargissement de la gamme de cobots Universal Robots, l’entreprise s’est équipée de cobots UR10 et a fait évoluer au fil des années ses cobots sur différentes applications.

Plus récemment, pour faire face à des demandes clients sur l’ébavurage de pièces lourdes, BWIndustrie est devenue la première entreprise mondiale à intégrer l'UR16e.

BWIndustrie

Défis d'automatisation résolus :

Gain de compétitivité et de temps Diminution des TMS des opérateurs Ébavurage de pièces lourdes et aux designs variés Apport de l'agilité dans les processus industriels Amélioration de la qualité des produits créés grâce à la répétabilité des cobots

Indicateurs de valeur clés :

Programmation rapide et simplifiée grâce aux accessoires faciles à intégrer Interface utilisateur conviviale et intuitive permettant de réduire les temps de formation Flexibilité d'accès pour l'intervention de l'opérateur Faible encombrement au sol

Tâches résolues par des robots collaboratifs :

Finition Chargement de machines Inspection qualité

Solutions

En 2011, BWIndustrie contacte Sysaxes, le distributeur d’Universal Robots, pour l’accompagner dans l’intégration de son premier cobot UR5 afin de remplacer un robot traditionnel obsolète installé depuis 2008, en charge de la manutention de pièces légères. Suite au succès de cette première opération, l’entreprise décide d’investir dans trois autres robots pour réaliser le contrôle dimensionnel de différentes pièces ainsi que des tâches de chargement / déchargement de tours à commande numérique, dont un tour vertical.

BWIndustrie et Universal Robots

Aujourd’hui, quatre applications de robotique collaborative sont opérationnelles :

La première application réalise le chargement et déchargement d’un tour à commande numérique. La seconde accomplit une tâche similaire avec un tour vertical à commande numérique ainsi qu’un contrôle qualité des pièces. Ces cellules robotisées, équipées de caméras permettent de libérer du temps aux opérateurs qui peuvent se consacrer à des tâches à plus forte valeur ajoutée. Sur ces deux applications, les cobots transportent des pièces dangereuses et/ou coupantes. La zone a donc été sécurisée via des barrières immatérielles avec des scrutateurs de sécurité laser qui permettent au cobot de stopper son activité si une personne entre dans son périmètre de travail.

Sur la troisième application, le cobot aide au contrôle qualité de centaines de milliers de tubes métalliques par an. Il les présente avec régularité devant deux caméras hautes définitions, qui garantisent les caractéristiques dimensionnelles des tubes extrudés. Toutes ces opérations de contrôle étaient auparavant réalisées manuellement à l’aide de tampons de contôle.

En 2019, afin de suivre le rythme de sa croissance et accompagner la demande de ses clients, BWIndustrie a installé avec succès, en deux semaines seulement, l’UR16e. Ce dernier permet à l’entreprise d’automatiser l’ébavurage de pièces de fonderie, dont le poids varie de 4 à 14 kg. Le cobot manipule près d’une tonne de pièces métalliques par jour.

Le cobot est placé dans une cellule semi-ouverte sur laquelle sont fixés plusieurs outils d’ébavurage (fraises, ponceuse à bande, meules), dont une pince.

Une zone tampon permet d’approvisionner la cellule en pièces à ébavurer. L’UR16e saisit la pièce à l’aide d’une pince pneumatique et la présente face aux outils d’ébavurage. L’opération prend moins d’une minute, puis la pièce est redéposée dans la zone tampon.

La fonctionnalité Remote TCP des produits e-Series, combinée à la flexibilité naturelle du cobot, permet de réaliser rapidement la programmation du cobot avec un outil externe en reproduisant le geste complexe de l’opérateur. Le cobot peut ainsi être reprogrammé pour traiter une large gamme de produits, qui comprend des pièces très variées en termes de taille, de design et de poids. Le temps d’apprentissage sur une nouvelle pièce complexe a pu être réduit par cinq. De plus, les employés autrefois affectés à cette tâche pénible peuvent maintenant prendre en charge des activités plus valorisantes et moins sujettes à TMS, comme le pilotage des machines ou encore le contrôle qualité.

Laurent Wagner, Gérant de BWIndustrie,Depuis notre première installation de cobot en 2011, nos effectifs ont augmenté de 50 % et nos revenus de plus de 70 %

Bénéfices

La facilité de mise en œuvre des cobots Universal Robots incite l’entreprise à les déplacer régulièrement sur la chaîne de production pour répondre à leurs besoins immédiats. Les cobots ont pu s’adapter à l’élargissement de la gamme de produits de BWIndustrie, qui les a reprogrammés au fur et à mesure de nouvelles commandes. Au fil des années, l’entreprise a développé un savoir-faire sur la programmation des cobots Universal Robots et prend totalement en charge l’intégration des nouvelles applications.

Les bénéfices en termes d’ergonomie sont importants : sur l’application de contrôle qualité, le cobot a supprimé les risques de TMS liés à ce geste répétitif. Le robot d’ébavurage permet d’éviter l’exposition des opérateurs aux poussières de meulage et de réduire le port de charge. « On peut parler de ROC - Retour Sur Confort - immédiat pour l’ensemble des applications qui soulagent les TMS des opérateurs », détaille Laurent Wagner, Gérant de BWIndustrie.

Le Retour sur Investissement des installations est de moins de 12 mois. Un record de 6 mois a été atteint en 2015 sur un robot de chargement travaillant en trois équipes. Les gains de productivité ont également permis à BWIndustrie de garder sa production en France et de décrocher de nouveaux marchés. Depuis la première installation d'un cobot en 2011, l’entreprise a augmenté ses effectifs de 50 % et son chiffre d’affaires de 70 % pour atteindre 5,6 millions d’euros.

Le futur de BWIndustrie continuera d’être marqué par l’automatisation collaborative : « Ces succès nous incitent à continuer et nous allons installer deux nouveaux Universal Robots dans le prochain semestre. Les cobots Universal Robots nous confèrent de plus une image très techno auprès de nos clients qui n’hésitent plus à nous confier des marchés beaucoup importants », conclut Laurent Wagner.

Contactez Universal Robots

Des milliers d'entreprises comptent sur les robots collaboratifs pour...

- Augmenter la productivité

- S'adapter à la demande changeante des produits

- Améliorer le bien-être et la fidélisation des employés

- Faire face aux pénuries de main-d'œuvre

- Universal Robots A/S - France

- 13-17 rue Pagès

- 92150 Suresnes