Close

Choose your language

近年來,全球企業面臨前所未有的挑戰,從人力成本上升、供應鏈不穩,到市場需求快速變化,生產效率、品質與成本成為企業競爭的核心戰場。面對這樣的產業變局,「自動化設備」正逐步成為企業提升效能、強化競爭力的關鍵策略,透過機械手臂、感測器、控制系統等設備,自動化不僅能解決人力缺乏等問題,更能實現穩定生產與數位轉型。本文將完整解析自動化的定義、工廠自動化的應用差異、導入流程、實際效益以及導入常見的問題與對策。

<延伸閱讀:2025 最新|機械手臂是什麼?5分鐘讓你對協作型機械手臂有完整認識>

自動化是什麼?為何需要自動化?

自動化是指以機器、感測器與控制系統等設備,取代人工執行原本需手動完成的流程,讓設備或系統能夠依照預定規律自動運作。主要目的是為了達到降低人為干預,同時提升作業效率、穩定性、品質、精準度與應變彈性,並減少作業風險性。自動化設備通常會結合資料感測、運算判斷與執行動作,實現從感知、分析到執行的全流程自動控制。

自動化設備的應用遍及我們生活與產業的各個角落,從日常的電梯、電動門,到工廠製造業中所運用的工業自動化設備:協作型機械手臂、自動輸送線、視覺檢測系統、PLC 控制裝置、AGV 自動導引車與 AMR 自主移動機器人等,皆是自動化技術的具體展現。

工廠自動化是什麼?與自動化有何差異?

如果說自動化是一種技術方法論,那麼工廠自動化的定義,則是將自動化技術具體落實於製造業之中,不僅涵蓋生產端的機械手臂、視覺檢測、自動倉儲與物流系統,更進一步整合人員操作、產線規劃與物聯網數據串聯,成為智慧工廠的核心基礎。兩者的差異舉例來說,銀行導入的是客服流程的自動化,而工廠則透過自動化設備執行組裝、焊接、堆棧、鎖附螺絲、搬運、檢測等高重複性的作業,以達成穩定、高效且可預測的產出目標。

工廠自動化具備降低人事成本、人為失誤、縮短製程週期、提升整體產能及良率、大幅降低營運成本等多項優勢,自動化設備不但可以長時間穩定運作,還能同時釋放人力,讓他們從事更高價值與技術性的工作。如果企業需要應對客製化需求,或隨著市場波動調整產線節奏,都可以透過更換工業自動化設備的夾具與工具模組,來實現多品項、小量彈性生產的效果。

自動化 V.S. 工廠自動化定義比較表

|

自動化 |

工廠自動化(工業自動化) |

|

|

定義 |

利用機器與控制系統,讓流程自動執行、減少人為操作 |

將自動化技術具體應用於製造產線與工廠流程中 |

|

應用範圍 |

涵蓋日常生活、辦公、服務與產業場景 |

專注於生產、組裝、品檢、搬運、倉儲等工廠相關作業 |

|

核心技術 |

感測器、控制系統、資料運算與執行單元 |

機械手臂、視覺系統、AGV/AMR、自動倉儲與數據整合系統 |

|

實施目標 |

提高效率與精準度、降低風險、強化應變能力 |

降低人工成本、提升產能與品質、支持彈性製造 |

<延伸閱讀:協作型機器人 v.s.工業機器人| 如何選擇對適合自己的自動化設備類型?>

自動化設備迷思破解:自動化的優勢與效益有哪些?

降低人力依賴

在人力成本高漲與技術人才短缺的雙重壓力下,如何維持產能、應對突發訂單,是許多企業面臨的關鍵挑戰。自動化協作型機器人能在不新增人力的情況下,全天候執行重複性高、單調、容易疲勞的作業,例如機台裝料、焊接、組裝、點膠與後加工,有效支援既有產線、生產穩定性與效率更高,且降低對人工作的依賴。

優傲科技也提供完整的教育訓練,讓企業內部人員能快速掌握協作型機器人的操作與應用,進一步降低導入門檻。透過這樣的自動化策略,企業不僅能維持產線運作穩定,更可將原有人力轉移至更高附加價值的工作,提升整體營運效率與彈性。

提升生產效率及靈活度

在過去,工業自動化常被認為是大型企業才能負擔的高成本投資,但協作型機器人的出現,讓中小型製造商也能有效導入自動化設備,它們體積小、操作簡單,不僅部署快速,還能根據需求彈性調整工作內容,實現多品種、小量的彈性製造,有助提升整體效率與產能。自動化協作型機械手臂能長時間穩定運作,搭配不同元件與軟體,企業可快速調整製程,掌握突發訂單與市場變化。更重要的是,機器人可重複部署於不同作業點,讓產線規劃更具彈性,同時保有高品質與一致性。

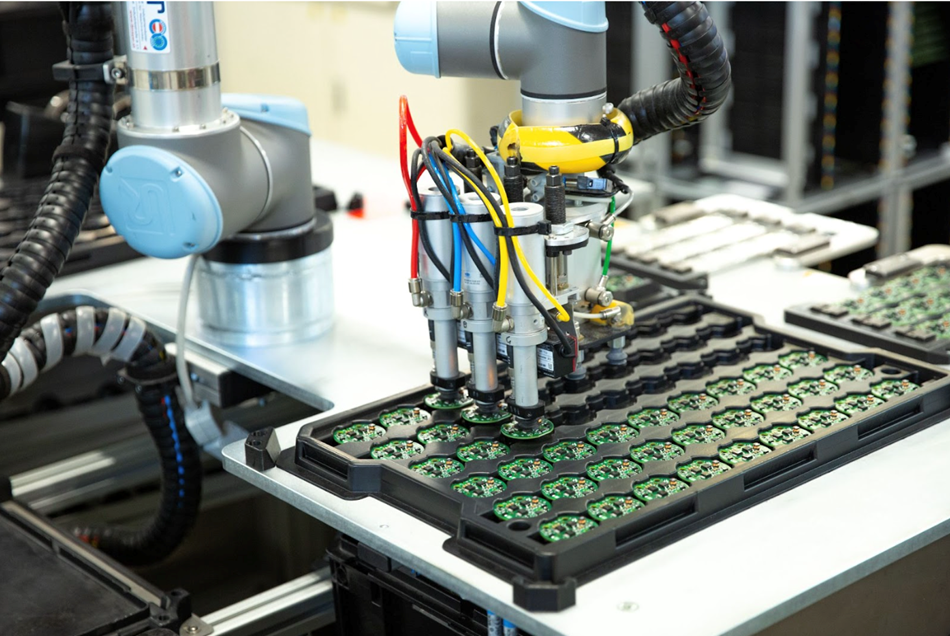

穩定產品品質

自動化透過精密感測與控制,可大幅減少人為誤差,確保每一個流程都在標準範圍內運行。例如,視覺檢測系統能自動判斷瑕疵、尺寸偏差或包裝錯誤;機械手臂則能精準完成組裝、點膠、焊接、包裝、堆棧、品管等高要求、高精度作業,幫助製造品質更穩定。

系統整合與及數據監控

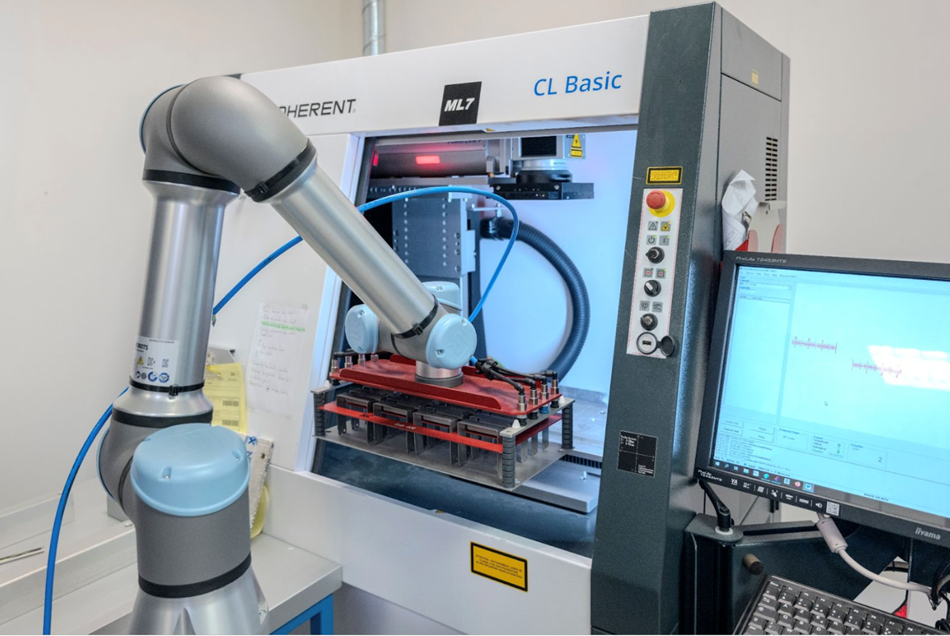

以 Universal Robots 為例,其開發出的自動化生態系統能夠與自動化設備產品高度整合,從操作介面、程式設計,到末端夾治具與第三方配件,皆提供一致性高、學習曲線低的使用體驗。旗下 e 系列機械手臂內建 PolyScope 操作介面,並具備 17 項安全功能,使用者無需撰寫任何程式碼,即可快速設定安全區域與限制關節運動,大幅降低導入門檻。

為擴展應用彈性並強化系統整合,Universal Robots 推出 UR+ 生態平台,與全球感測器、夾爪、視覺模組等廠商合作與認證,確保每一款配件皆可與其自動化設備即插即用、無縫整合,這樣的設計不僅提升系統相容性與穩定性,也讓企業能依據實際生產需求靈活擴充功能。

最新推出的 AI 加速器則進一步推動自動化邁向智慧製造新境界,結合 NVIDIA Jetson Orin 運算平台與全新 PolyScope X 介面,支援電腦視覺與訓練模型導入,讓協作型機械手臂在動作控制與決策判斷方面更具精度與自主性。

推薦產品>>UR+生態系、PolyScope X、AI 加速器

減少工安問題

自動化可以代替人工從事高風險的作業,如處於高溫或高壓環境、接觸有害健康物質或長期重物搬運等,盡可能減少員工暴露於危險環境的時間與次數,降低工傷與工安意外的機率,為企業建立更安全的工作場域。

節省空間

傳統自動化為了維持操作安全,常需加裝圍籬,導致工站占地增加 20至30%,對空間有限的工廠而言是一大負擔;相較之下,協作型機器手臂專為人機協作而設計,無需安全圍籬、小巧機身且移動方便,其編程快速與靈活部署特性,可重複利用於不同產線作業,讓企業即使在狹小空間中,也能有效進行自動化設備升級。

哪些產業最需要自動化技術?

近幾年來各行各業漸漸願意導入自動化或智慧AI科技,尤其在製造業轉型升級的趨勢下,電子、食品、汽車與物流等產業,對自動化的技術需求最為迫切。例如電子與半導體產業,對於潔淨度、精密度與無塵環境有極高標準,自動化設備正好能穩定執行微米級加工與搬運作業;食品加工產業需快速、大量且衛生的處理流程,自動包裝與分級設備便成為必備工具;汽車產業則高度仰賴焊接與裝配自動化;醫療設備領域需確保高精度與製程無菌化,而近年蓬勃發展的物流與倉儲產業,也紛紛導入AGV、AS/RS與智慧分揀系統,提升配送效率與準確性。

<延伸閱讀:機械手臂可以做什麼?2025最新機械手臂應用實例完整解析>

導入工業自動化的步驟與流程解析

導入自動化並非一蹴可幾,而是需要明確規劃與逐步落實的過程。第一步是進行全面性的需求評估,明確掌握企業目前在產能、人力、品質或流程瓶頸上的痛點。接著進行設備選型與技術規劃,選出適合的機械手臂、控制系統與感測元件,並規劃整合方式。

在工程規劃完成後,接續進行軟體整合與設備安裝,並在現場進行調試與實測,確保運作流暢無誤。操作人員與管理階層也需同步接受教育訓練,熟悉操作介面與維護方法,最終透過試產驗證與數據監控優化整條產線。

導入工業自動化前務必要進行需求評估,了解現有生產流程、確認瓶頸與改善空間,並釐清導入自動化的主要動機,例如希望解決人力短缺、提升產能效率或是強化品質一致性等。接著進入設備選型階段,選擇合適的機械手臂、控制系統、感測元件與相關自動化設備,這裡需要考慮速度、精準度、負載能力與與既有系統的整合性,避免未來擴充與維護上的困難。

當技術與設備方向明確後,緊接著就是工程規劃。這包括整體產線配置、物流動線設計、電控配線與操作介面的設計;完成硬體配置後,進入軟體整合階段,將控制系統、數據監控與介面設定全部串接起來,並搭配模擬工具進行初步驗證。

設備安裝與現場測試(安裝調試)是導入流程中的重要一環,需確保所有自動化設備與機器手臂在實際環境中運作順暢,無故障與衝突。之後便是對內部人員進行教育訓練,包括操作流程、介面使用、基本維護與故障排除等,確保產線一線人員與管理者都能順利接手。

當整個系統上線後,還需透過試產驗證與數據監控持續進行產線優化,針對產出效率、異常頻率、耗材使用等指標進行追蹤與微調。此過程也包含定期維護、軟體升級與流程調整,確保整體自動化系統隨著市場變化持續保持彈性與效能。

導入自動化很貴嗎?投資成本與回收解析

導入自動化設備常被誤解為高不可攀的投資,但實際上自動化的成本可分為設備本體、系統整合、教育訓練、維護服務等項目,每一項目皆可依據企業預算彈性配置,許多中小企業透過分段導入或局部自動化,還是能逐步達到生產升級目標,加上導入自動化所創造的長期效益往往遠高於初期成本,生產效率提升、良率穩定、人力成本下降、作業安全改善與品牌形象加分,皆是可量化的投資回報,若能善用政府智慧製造補助與數位轉型資源,比較可以進一步降低導入門檻。

<延伸閱讀:掌握機械手臂挑選6要素!選購最適合你的協作型機器人>

自動化導入常見錯誤與注意事項

在導入自動化之前,企業需要明確掌握自身生產流程、產能目標與資源限制,更要與自動化設備製造商密切配合,從可控的小模組或單站導入逐步擴展,並視產線特性選擇合適的機器手臂、自動化設備與整合系統,確保每一步都能落實預期效益,才比較不會因為前期規劃不足或對流程認知不完整,而埋下失敗隱患。

製造商提供的自動化設備也必須要注重人機介面的友善設計,才能避免操作與軟硬體整合困難等問題,容易學習與導入也很重要,像優傲科技還提供了教育訓練及後續軟體升級等服務,確保長期使用穩定性,也降低故障風險與人為失誤率。

Universal Robots自動化機械手臂應用實際案例

Universal Robots機械手臂應用實例一:協作型機器人每年為 PT JVC Electronics Indonesia 節省 8 萬美元營運成本

PT JVC Electronics Indonesia(JEIN)在過去長期高度依賴人工作業,生產流程包含焊接、螺絲鎖付與取放動作等重複性高、勞力密集的作業。在面對全球訂單量上升與人力資源短缺的雙重壓力下,傳統作業模式難以維持穩定產能與產品品質,同時也讓員工長期暴露於高風險、易疲勞的工作環境中,產線效率與職安問題日漸嚴重。

為解決上述痛點,JEIN 導入 Universal Robots 的 UR3 協作型機械手臂,在不需大幅更動產線配置的情況下,迅速部署至既有工作站,並透過末端工具的自由切換,實現螺絲鎖付、焊接與取放等多工應用。優傲科技協作型機器人具備內建安全系統,無須加裝大型安全圍籬,通過風險評估後即可與操作人員近距離協作,大幅提升空間利用與安全性。

導入後,JEIN 不僅穩定生產週期,也大幅縮短單一工序時間,提升整體生產效率。同時,藉由自動化重複作業,員工可被重新配置至更具價值的流程,並遠離高危作業區,進一步改善工作環境與職場滿意度。此外,每年營運成本更是節省超過 80,000 美元,顯示自動化設備—協作型機械手臂不僅能快速導入,更具備實際可衡量的投資效益。

<延伸閱讀:PT JVC Electronics Indonesia導入自動化設備,成功提升效率及產能並降低成本>

推薦產品>>UR3e

Universal Robots機器手臂應用實例二:西門子導入自動化設備,實現人機協作並提升產量

在德國西門子 Gerätewerk Erlangen(GWE)電子工廠,缺工壓力與不斷攀升的製造成本,成為推動自動化轉型的關鍵動因。因優傲科技協作型機械手臂具備佔地空間小、部署快速、編程直覺、操作安全等優勢,無需額外建置大型圍欄,便可直接部署於現有產線中,並因具備高彈性與多用途特性,得以依不同需求配置於搬運、包裝、裝配等站點。西門子團隊更結合虛擬實境與數位孿生技術,事先模擬整個價值鏈流程,讓整合規劃更精準有效,並降低錯誤與調整成本。

導入初期,西門子以 UR10 機型進行紙箱搬運任務試點,效果顯著後陸續擴大應用,至今已部署超過 70 台 Universal Robots 機器手臂,涵蓋自動裝殼、物料轉運、包裝等流程,不僅大幅提升效率,更改善生產現場的作業環境與人員士氣。

<延伸閱讀:容易使用的協作型機器人幫助GWE電子工廠成功導入自動化>

推薦產品>>UR10e

結論

自動化已成為未來企業發展的必要選項,不僅解決人力成本與效率問題,更是企業邁向數位轉型的基礎。無論是中小企業或大型製造業,循序漸進導入合適的設備與系統,就有機會在全球競爭中脫穎而出。優傲科技主要提供協作型機械手臂產品,因應不同需求也有搭配適合使用的軟體及配件,滿足各產業達到更高的效率與產值,想要了解更多機械手臂(自動化設備)產品細節嗎?歡迎立即諮詢我們!

<延伸閱讀:優傲科技服務與支援介紹>