Des cobots UR soutiennent la croissance d’une PME de fabrication de matériel dentaire

Nichrominox, dix ans plus tard

Résumé

Fondée par Henri Tornier en 1938, Nichrominox est une entreprise française spécialisée dans la fabrication d’accessoires de stérilisation pour dentistes. Elle emploie une quarantaine de salariés sur son site de production situé à Saint-Bonnet-de-Mure (Rhône) près de Lyon.

Cette PME, pionnière de la robotique collaborative en France, s’appuie sur les cobots Universal Robots depuis 10 ans maintenant afin de soutenir sa croissance tout en réduisant les risques de troubles musculosquelettiques (TMS) pour ses opérateurs. Forte du succès de ses premières installations de cobots, dès 2015, et désireuse d’automatiser un maximum de tâches dans son cycle de production, l’entreprise étoffe régulièrement son parc de cobots.

Aujourd’hui dotée de 10 cobots - 2 UR3e et 8 UR7e - pour l’automatisation de divers procédés de fabrication (montage, pliage, approvisionnement de machines de marquage laser et chargement de centres d’usinage), Nichrominox a su pleinement s’approprier la technologie cobotique Universal Robots pour améliorer les conditions de travail de ses employés et optimiser ses processus de production.

Défi

Pour son actuel dirigeant Éric Lefrancq-Lumière (petit fis d’Henri Tornier), la robotique collaborative devait répondre à un double défi : soutenir sa croissance, dans un contexte de concurrence internationale, et améliorer les conditions de travail pour ses employés.

Pour ce faire, Nichrominox était avant tout à la recherche d’une solution simple d’utilisation, que le programmeur de l’entreprise – Cédric Lefrancq-Lumière – serait à même de maîtriser rapidement. La flexibilité et le faible encombrement étaient également des prérequis afin d’attribuer aux robots diverses tâches, en fonction de la saisonnalité et des demandes pouvant impacter les lignes de production. Et ce, dans un espace existant contraint. La sécurité enfin, puisque les robots devaient pouvoir travailler au contact direct des dizaines d’opérateurs œuvrant au sein de l’usine, rentrait évidemment dans les paramètres.

Les opérations automatisables étaient diverses, allant du pliage à l’approvisionnement de machines en passant par le montage et le chargement/déchargement de centres d’usinage.

« La cobotique, j’ai tout de suite vu l’utilisation que je pourrais en faire », souligne Éric Lefrancq-Lumière, directeur général de Nichrominox. « Nous avons rapidement pu déterminer dans notre cycle de production différentes étapes et, chaque fois que cela a été possible, nous avons intégré un robot pour soulager les opérateurs. Ainsi, nous sommes passés d’un robot initial à dix robots aujourd'hui ».

Nichrominox

Défis d'automatisation résolus :

Limitation des gestes répétitifs et réduction de la pénibilité (TMS) Diminution des coûts de production Meilleure qualité des pièces Travail en temps masqué Production de nuit

Indicateurs de valeur clés :

Soutien de la croissance de la PME Faible encombrement au sol Interface utilisateur conviviale et intuitive rendant le robot facile d’utilisation Qualité et répétabilité des divers procédés de fabrication automatisés

Tâches résolues par des robots collaboratifs :

Pliage Approvisionnement de machines Chargement/déchargement de centres d’usinage Montage

Solutions

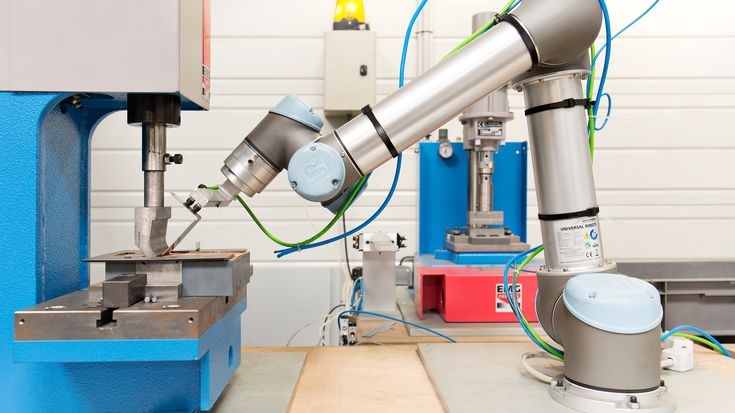

La société Nichrominox a choisi Universal Robots via HMI-MBS, distributeur historique de la marque en France. Le premier cobot UR7e (anciennement UR5e) a été intégré pour une opération de pliage en 2015 avec un double objectif : accroître la productivité et soulager les opérateurs qui s’occupaient auparavant de cette tâche répétitive. Face à une forte demande sur ces opérations, deux autres cobots ont par la suite été ajoutés.

Nichrominox et Universal Robots

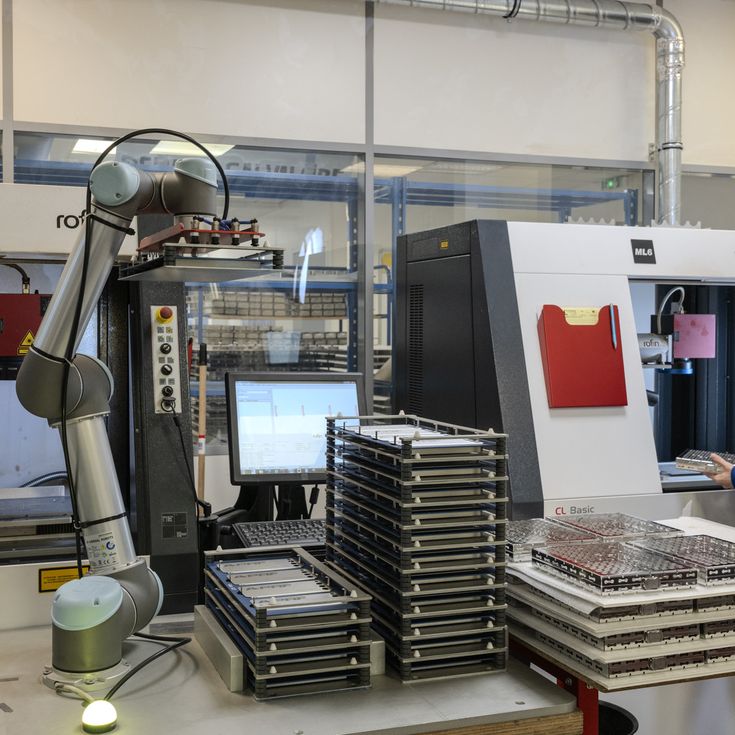

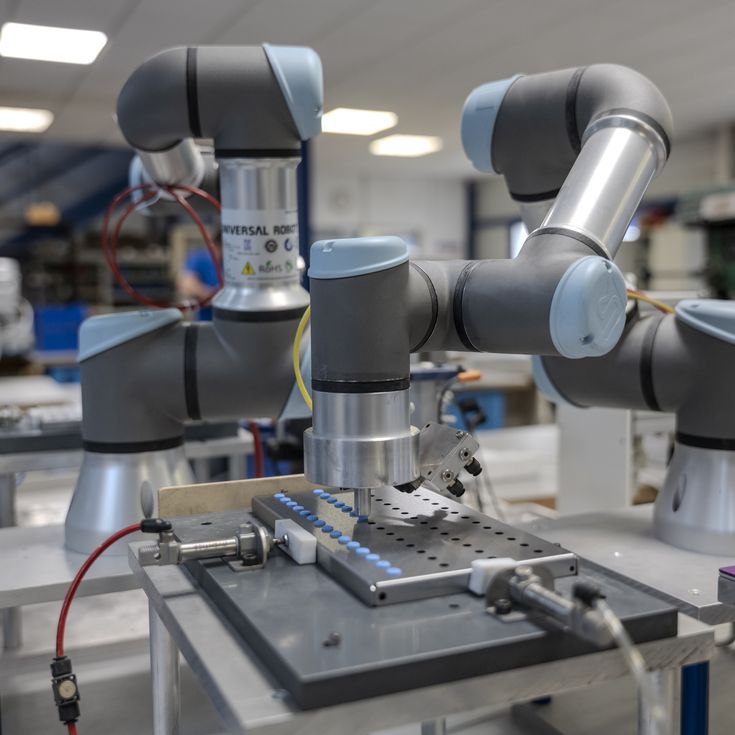

Toujours dans l’optique de réduire la pénibilité mais aussi de réduire les temps d’arrêts, Nichrominox a ensuite intégré d’autres cobots UR7e pour des opérations d’approvisionnement de machines de marquage laser et de chargement/déchargement de centres d’usinage. Plus récemment, deux cobots UR3e ont été installés pour des opérations de montage : ils travaillent de concert pour insérer des tubes silicones dans des supports métalliques.

L’entreprise a suivi une formation initiale de deux jours auprès de HMI-MBS. Ces deux jours ont suffi à Cédric Lefrancq-Lumière pour apprendre à programmer les cobots et se charger, au gré des intégrations de nouveaux robots collaboratifs, de former en interne les opérateurs qui travaillent à leur contact.

Cette expertise a ensuite offert à l’entreprise la possibilité d’effectuer des améliorations sur certains postes automatisés. Nichrominox a par exemple développé un système de plateaux amovibles permettant de décharger davantage de pièces pliées sans intervention humaine. Dernièrement, un slidekit a été installé sur le poste de marquage laser : un cobot circule désormais sur un rail pour alimenter seul deux machines. Cela a permis de réaffecter un des cobots sur un autre poste automatisé.

Cédric Lefrancq-Lumière, programmeur chez NichrominoxLa facilité de programmation des cobots Universal Robots constitue un avantage indéniable et a été déterminante dans notre choix, n’ayant aucune formation en robotique. Dix ans plus tard, force est de constater que nous avons misé sur la bonne technologie pour soutenir la croissance de Nichrominox

Bénéfices

Dix ans après l’adoption du premier cobot, Nichrominox a pu bénéficier de l’appui de son parc de robots collaboratifs Universal Robots. Ces derniers ont en effet permis à la société de traverser avec sérénité les crises successives pour atteindre un chiffre d’affaires s’élevant à 5 millions d’euros aujourd’hui.

Dans le détail, l’installation des cobots de pliage - couplée à la mise en place de plateaux amovibles - a considérablement amélioré la productivité, en rendant possible la mise en place d’un cycle de nuit. Désormais, ce sont jusqu’à 2 000 pièces qui sont pliées par semaine. L’opérateur quant à lui, soulagé d’une tâche répétitive, peut désormais s’adonner à des activités à plus forte valeur ajoutée telles que le contrôle qualité.

Aux centres d’usinage, Nichrominox a tiré les mêmes bénéfices de la cobotique, à savoir de meilleures conditions de travail pour les opérateurs et une productivité accrue grâce à l’optimisation du temps d’utilisation des machines. L’entreprise peut ainsi produire, de manière hebdomadaire, jusqu’à 1500 pièces par centre d’usinage.

Pour le montage, l’entreprise a pu réinternaliser une tâche et gagner en efficacité : les deux cobots UR3e effectuent avec une extrême précision le geste répétitif qu’effectuaient des opérateurs toute la journée. Des séries de 100 000 tubes silicone sont ainsi disposés sur des plaques, avec une répétabilité hors pair.

Les deux cobots affectés au marquage laser – et l’ajout du slidekit – soulagent les opérateurs qui peuvent en outre travailler en temps masqué pendant que les cobots s’occupent de trois machines différentes. Les robots peuvent, qui plus est, travailler toute la nuit, ce qui a permis de doubler la production sur ce poste.

« Sans la robotique collaborative, notre évolution aurait été surement été différente. Elle nous a contribué à fluidifier la production et à améliorer la qualité des pièces, tout en permettant aux opérateurs de se consacrer à des tâches plus valorisantes », estime Éric Lefrancq-Lumière.

Contactez Universal Robots

Des milliers d'entreprises comptent sur les robots collaboratifs pour...

- Augmenter la productivité

- S'adapter à la demande changeante des produits

- Améliorer le bien-être et la fidélisation des employés

- Faire face aux pénuries de main-d'œuvre

- Universal Robots A/S - France

- 13-17 rue Pagès

- 92150 Suresnes