Produkte

Wissen

Branchen

Anwendungen

Service & Support

Sales kontaktieren

Kontakt

Choose your language Wir stellen ein

Choose your language Wir stellen ein

Back

UR3e Roboter

UR5e Roboter

UR10e Roboter

UR16e-Roboter

UR20 Roboter

UR30 Roboter

PolyScope

UR+ Ökosystem

OEM Controller

Wir stellen ein

Wir stellen ein

Back

Branchenübersicht

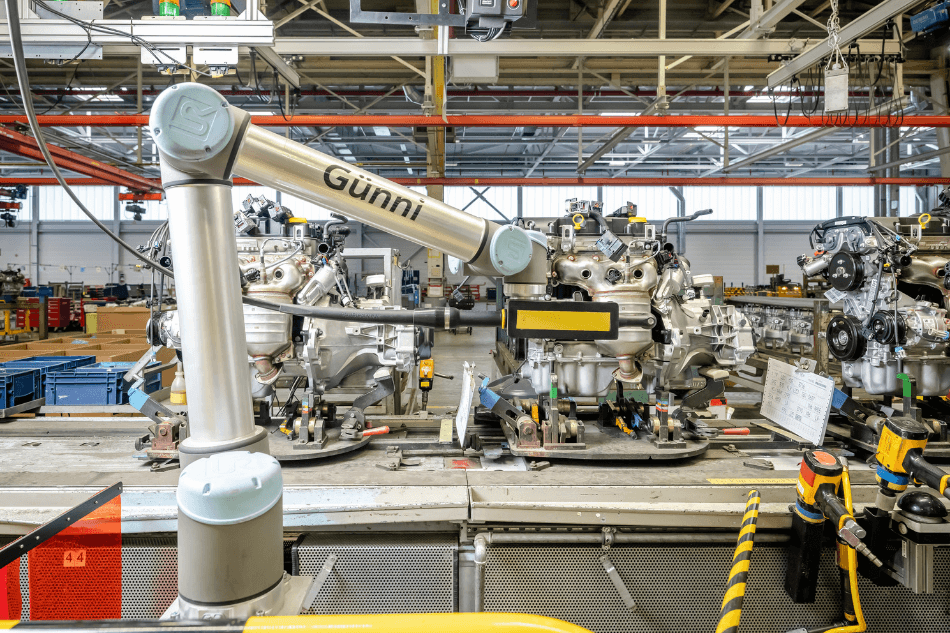

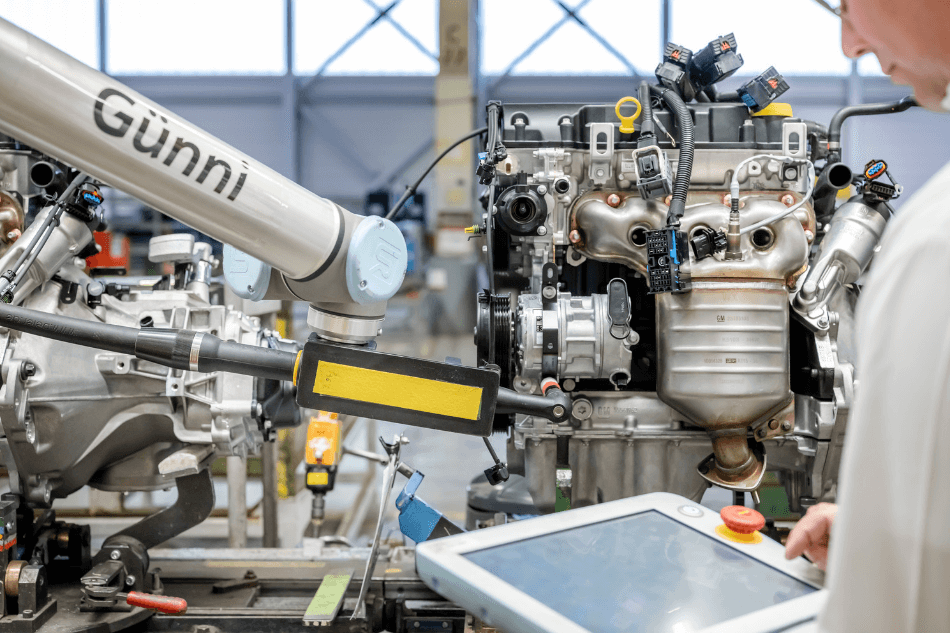

Automobil und Zulieferer

Elektronik und Technologie

Metall und Zerspanung

Lebensmittel und Getränke

Kunststoffe und Polymere

Chemie, Pharma und Medizin

Bildung, F&E und Wissenschaft

Möbel und Einrichtungen

Wir stellen ein

Wir stellen ein

Back

Palettieren

Maschinenbeschickung

Schweißen

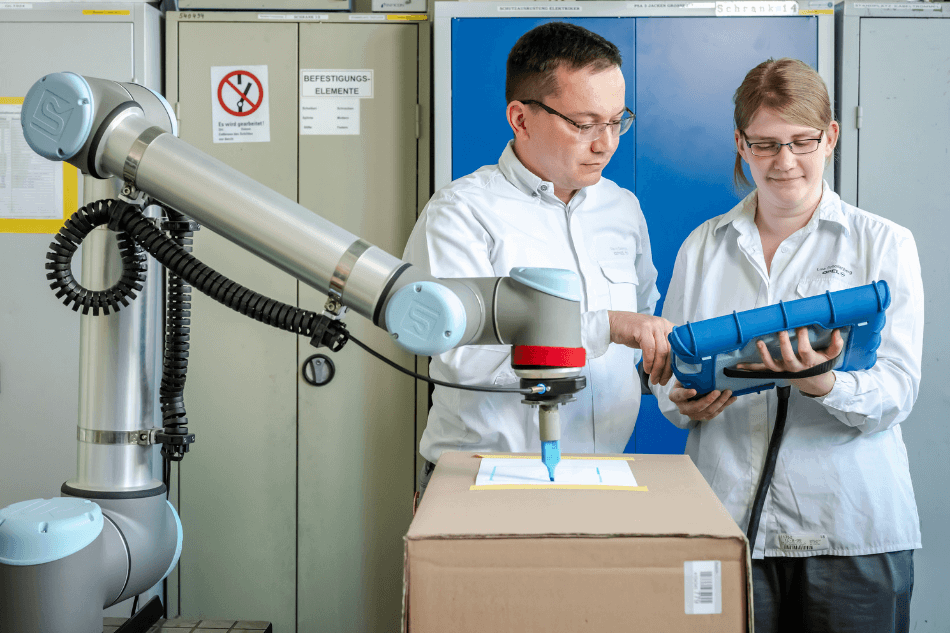

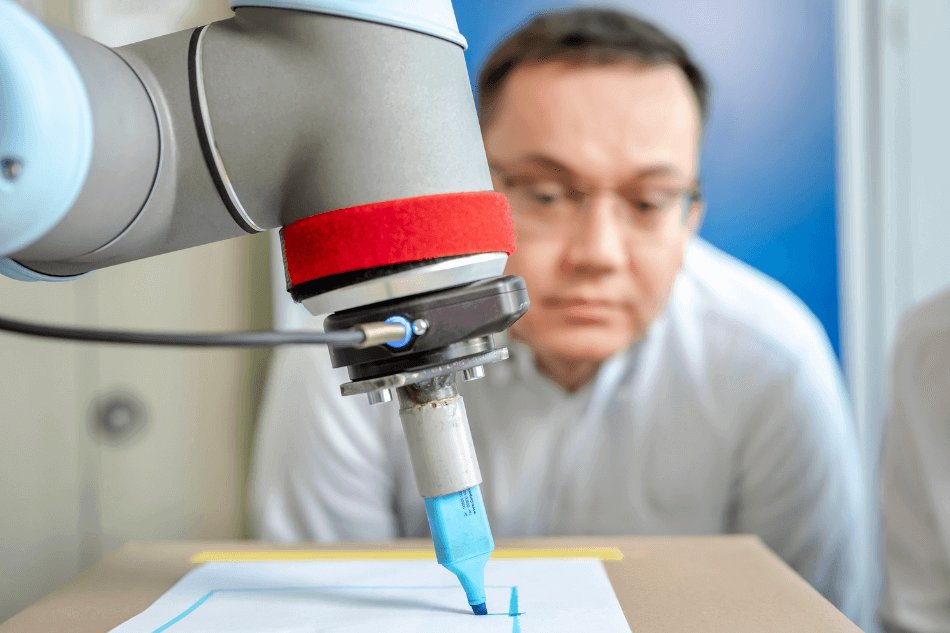

Montage

Dispensieren

Verpacken & Kommissionieren

Endbearbeitung

Materialentfernung

Qualitätsprüfung

Application Builder

Wir stellen ein

Wir stellen ein

Back

Technischer Support

UR Developer Suite

myUR Login

Forum

UR Care Service

Finanzierung

Wir stellen ein

Wir stellen ein