Le attuali e perseveranti turbolenze globali, hanno oramai reso il modello di produzione oriente-occidente molto difficoltoso e poco sostenibile. Oggi parliamo di reshoring, Europa, cosa sta succedendo e quali sono i fattori più importanti in questa delicata fase di transizione dell’industria mondiale.

Robotica collaborativa e reshoring: la chiave per riportare la produzione in Europa

Di cosa parla questo post

Reshoring o backshoring: un passaggio tutt’altro che semplice Il fabbisogno, quello vero Compensare i costi del lavoro europei

Reshoring o backshoring - un passaggio tutt’altro che semplice

La situazione è ben diversa rispetto a un lustro fa: oggi esistono non poche tensioni nei mercati mondiali, fra dazi e aumento dei costi produttivi - anche nel far East – e tutto ciò che riguarda la contingenza, voluta o meno, delle materie prime. Ciò che ne deriva è uno scenario dove l’industria si trova a rincorrere sé stessa per trovare soluzioni durature, tuttavia, la luce in fondo al tunnel è ancora lontana. Avevamo parlato qui del backshoring o reshoring e di quanto sia preso attualmente in considerazione dalle aziende come boost per iniziare a risalire la china. Non c’è dubbio: il reshoring è desiderato ma, come radicale cambiamento nella filiera globale, è di complessa attuazione almeno a breve termine. Perché? Perché richiede alti costi, tempo (la variabile più “delicata”) per predisporre nuove filiere, tempo per il graduale passaggio da localizzazioni prettamente orientali a quelle più occidentali….Una considerazione su tutte: il reshoring non è affatto banale, le aziende si trovano di fronte a problematiche come far quadrare i costi produttivi una volta riportati i processi vicino a casa.

Il fabbisogno, quello vero

Per un'azienda in fase di valutazione del reshoring, qual è la prima mossa strategica? In questo lasso di tempo dovrebbe essere effettuata un’analisi (e perché no, una simulazione) del flusso produttivo. In questo modo è possibile individuare in prima battuta le criticità di partenza (e i costi).

Dove possono nascondersi le criticità?

· Nei costi di avvio della superficie* –* Non si tratta solo dell’onere dovuto all’immobile, ma anche ai tempi di predisposizione dei flussi, l’installazione di macchine, i costi di stoccaggio delle merci (questo è un altro aspetto fondamentale perché un buon assortimento -anzi, diciamo “ragionato” - è un “cuscino” che può tamponare le carenze della supply chain estesa) la logistica, ecc… E’ in questa fase che una simulazione altamente accurata, è fondamentale.

· Nei calcoli approssimativi del tempo di ROI totale – Ne abbiamo parlato qui. Il calcolo del ROI è tutt’altro che semplice, poiché intervengono variabili, anche esterne a ciò che riguarda ad esempio l’automazione, che possono influire pesantemente sul tempo necessario al raggiungimento del ROI

· Nei tempi di rilocalizzazione della supply chain* –* Quanto tempo occorre per trovare fornitori e ad esempio terzisti nella nuova location? Oppure, poniamo che si voglia mantenere il fornitore del far East; quanto impatta il tempo di approvvigionamento e di spedizione o anche gli oneri di stock localizzato in caso di shortage delle materie prime? Questi sono solo alcuni degli aspetti che vanno presi in considerazione.

· Imprevisti vari – Lo scenario attuale, inutile ripeterlo, è caratterizzato da un mercato altamente volatile. Pertanto può anche essere che il “piano A” debba essere rivoluzionato (o stravolto) in brevissimo tempo. Per questo motivo è sempre buona cosa predisporre anche un “piano B” che tenga conto di eventualità anche remote; insomma non è più tempo per la pianificazione “a breve respiro”.

Compensare i costi del lavoro europei

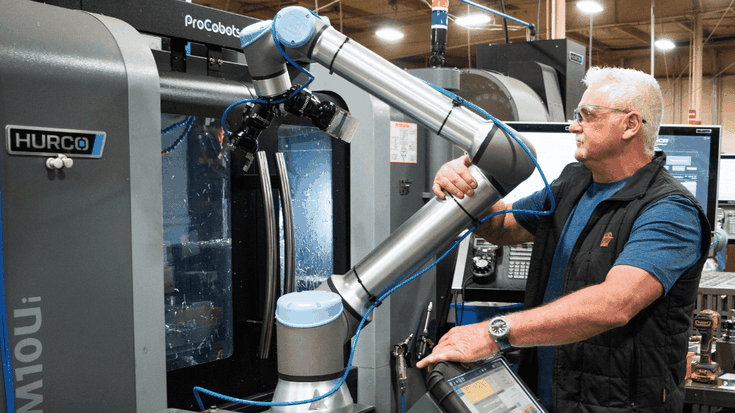

In questo contesto è logico che ogni azienda che desidera riavvicinare la produzione verso casa, cerca un modo efficace per compensare i costi produttivi europei. È qui che la robotica collaborativa può dare una gran mano. Prima di considerare i vantaggi, diciamolo sempre: a noi non piace creare false illusioni. La robotica collaborativa è un validissimo alleato ma da sola non può risolvere tutti i problemi. In che modo e dove la produzione può beneficiare dei vantaggi dei cobot?

· Nelle attività ripetitive e potenzialmente pericolose: I processi che richiedono livelli di precisione e ripetibilità costanti (ad esempio, avvitatura, saldatura, packaging) possono beneficiare enormemente grazie all’azzeramento degli infortuni, il mantenimento della qualità e la valorizzazione del personale. Zero infortuni significa zero assenze e quindi produzione più stabile e continua, ergo un risparmio significativo. Le persone, una volta liberate da mansioni gravose, può essere riqualificata verso compiti a maggior valore (sempre a beneficio del flusso produttivo) come la programmazione ottimizzata e la supervisione dei sistemi collaborativi. Le aziende che investiranno nella formazione del proprio personale beneficeranno inoltre del fatto che i dipendenti percepiranno i cobot come strumento di miglioramento e non come una minaccia.

· Nella gestione dei colli di bottiglia: Identificare i punti più lenti o meno efficienti della catena significa diminuire i tempi di lavorazione. E sempre in termini di tempo, l’installazione rapida e agevole dei cobot consente di ridisegnare altrettanto velocemente i modelli produttivi. Inoltre costanza e precisione dei cobot consentono di ridurre scarti e rilavorazioni: anche questo aspetto rappresenta un costo spesso elevato nella supply chain oriente-occidente.

· Una produzione molto più flessibile: il mercato mondiale è oramai fissato su lotti più piccoli e molto differenziati, come ad esempio nel settore alimentare. I cobot garantiscono tutta la flessibilità necessaria per riprogrammare rapidamente la produzione, da un prodotto all'altro. Ricordiamo che questo è un requisito difficilmente soddisfabile da parte dell’automazione tradizionale su larga scala. La facilità di integrazione del cobot, senza barriere e recinzioni consente di rispondere più rapidamente ai cambiamenti del mercato, anche quelli repentini e imprevisti: in questo modo si possono ridurre ulteriormente i costi derivanti dallo shortage o dall’overstock dei componenti.

Che si tratti di reshoring o backshoring, la robotica collaborativa è una delle carte vincenti nel mazzo, il jolly che può far chiudere la mano. Abbiamo visto in questo blog che superare le sfide del riavvicinamento della produzione non è proprio un compitino. L'elemento che consente alle aziende, grandi o piccole, di rimanere competitive anche in Europa, con maggiore efficienza e controllo della supply chain è proprio il nostro caro cobot.

Entra in contatto con Universal Robots

Chiedi la consulenza dei nostri esperti per efficientare i tuoi processi, ridurre le spese, e "riportare a casa" le tue produzioni.

- Universal Robots Italia

- Via Lessolo, 3

- 10153 Torino TO