Flexibel und effizient: Werkzeugwechsler für Cobots

Egal, ob als Neuling oder Kenner im Cobot-Universum: Wer die Optimierung von Fertigungsprozessen in der Industrie ganzheitlich angehen will, sollte über den Einsatz von Werkzeugwechslern nachdenken. Wir geben Antworten auf die wichtigsten Fragen zu Funktionsweisen und Einsatzmöglichkeiten dieser Technologie.

Wenn Bauteile variieren oder ein Prozess mehrere Arbeitsschritte erfordert, stoßen kollaborierende Roboter (Cobots) – konventionell eingesetzt – auch mal an ihre Grenzen. Werkzeugwechsler schaffen hier Abhilfe. Wir beantworten die 5 häufigsten Fragen zum System.

1. Was ist ein Werkzeugwechsler?

Ob Saug- oder Fingergreifer, Klebedüse oder Schrauber – ein Werkzeugwechsler ermöglicht es Cobots, mit verschiedenen Endeffektoren zu arbeiten und so mehr als eine Aufgabe an der Fertigungsstraße zu übernehmen. Dafür wird sowohl am Cobot als auch am Werkzeug ein Verbindungselement angebracht. Einmal eingerichtet kann der Roboterarm dadurch ohne zusätzlichen Rüstaufwand zwischen den verschiedenen Hilfsmitteln wechseln.

2. Welche Optionen gibt es für einen Werkzeugwechsler?

Sie haben die Wahl zwischen manuellen und automatischen Werkzeugwechslern. Beide Systeme haben spezifische Vorteile, die man vor ihrem Einsatz verstehen sollte.

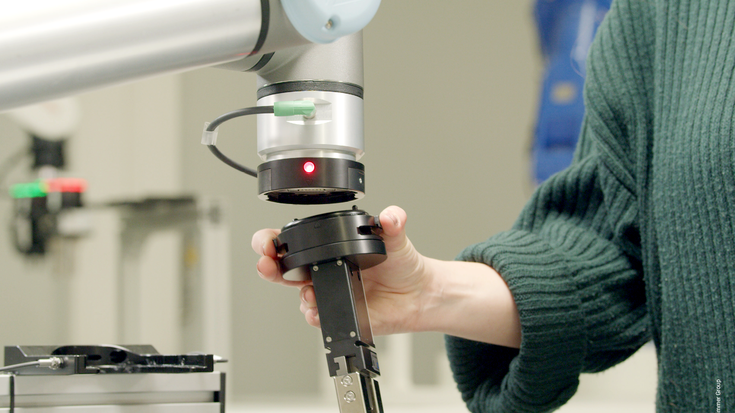

Wie es der Name schon verrät, werden bei manuellen Werkzeugwechslern Werkzeuge händisch, also mit wenigen menschlichen Handgriffen, gewechselt. Dafür ist am Toolflansch des Cobots ein entsprechender Wechsler mit Verriegelung angebracht. Per Hand lässt sich diese Verriegelung schnell, sicher und intuitiv öffnen, der benötigte Endeffektor anbringen und wieder entfernen.

Welche Vorteile haben dagegen Roboter mit automatischem Wechselsystemen? Ein automatischer Werkzeugwechsler kommt ohne menschliche Hilfe aus. Bei diesem Verbindungssystem wechselt der Cobot selbstständig zwischen seinen Werkzeugen. Dabei unterstützt ihn eine Ablage, die Werkzeuge bereithält und ein reibungsloses Anfahren und Ankoppeln der Komponenten möglich macht. Entscheidend ist bei einem automatisierten Wechsel, wie diese Koppelung dann tatsächlich erfolgt. Eine sehr anwenderfreundliche und somit die einfachste Möglichkeit ist die mechanische Anbindung, wie etwa beim MATCH System von der Zimmer Group und Schmalz. Hierbei wird unter anderem mit einer Komponente am Roboterarm die schnelle Kopplung mit einer Vielzahl von Endeffektoren ermöglicht. MATCH ist standardisiert und der Anwender bekommt eine anschlussfertige Greiflösung, ohne sich dabei um die elektrische oder mechanische Anbindung sorgen zu müssen. Sollte eine solche Variante für Sie nicht infrage kommen, gibt es auch Systeme, bei denen das Koppeln etwa pneumatisch erfolgt.

3. Wann lohnt sich ein Werkzeugwechsler für meine Cobot-Anwendung?

Ein Werkzeugwechsler lohnt sich grundsätzlich immer dann, wenn Sie Ihren Cobot flexibel einsetzen und Rüstzeiten reduzieren wollen. Zwei Beispiele aus der Praxis:

Angebracht auf einem mobilen Tischwagen soll ein Cobot an verschiedenen Aufstellorten arbeiten. Heute belädt er mit einem Parallelgreifer eine Maschine, morgen soll er am anderen Ende der Werkshalle eine weitere Maschine mit einem Vakuumgreifer bestücken. Hier lohnt sich ein manuelles Schnellwechselsystem, denn es verkürzt die Rüstzeit, wenn etwa aufgrund unterschiedlicher Bauteiltypen verschiedene Greifergeometrien benötigt werden.

Ein zweites Szenario: Sie wollen einen Cobot zum Verpacken und Palettieren verwenden, er soll also in einem Prozess gleich mehrere Aufgaben automatisieren. Möglich macht das ein automatisches Schnellwechselsystem. Damit kann der Cobot direkt an seinem Arbeitsplatz zunächst mit einem flächigen Sauggreifer ein Tray aufnehmen und es auf einer Ablage platzieren. Dann wechselt er das Werkzeug selbstständig und kann besagtes Tray nun mithilfe eines Fingergreifers mit mehreren kleinen Teilen bestücken.

Nicht zuletzt kann ein Werkzeugwechsler auch eine interessante Option für Sie sein, wenn Ihre Produktionsfläche schlicht nicht den Platz für einen zweiten Cobot bietet, Sie Prozesse aber trotzdem optimieren müssen. Spannend sind diese Systeme damit vor allem für kleine Unternehmen oder Betriebe, die ihre Fertigungsstraßen nur schwer umbauen können.

4. Wann sollte ich einen Doppelgreifer einem Werkzeugwechsler vorziehen?

Um diese Frage zu beantworten, halten Sie sich einen einfachen Sachverhalt vor Augen: Der Einsatz eines Werkzeugwechslers ist immer taktzeitkritisch. Denn egal, ob manuell oder automatisiert, der Tausch eines Endeffektors nimmt Zeit in Anspruch: bis zu 10 Sekunden zum Andocken und weitere 10 Sekunden zum Abdocken. Diesen Zeitverlust kann sich nicht jede Fertigung leisten.

Die Alternative? Ein Doppelgreifer. Mit diesem System können Sie Durchlaufzeiten und Produktivität um 50 Prozent oder mehr erhöhen, vorausgesetzt, der Roboter muss nicht mobil sein und kann identische Bauteilgeometrien handhaben. Das ermöglicht auch eine schnellere Amortisation.

Wie effektiv ein Doppelgreifer arbeiten kann, zeigt das Beispiel des polnischen Betriebs Bernacki Industrial Services, der das Be- und Entladen einer CNC-Maschine automatisiert: Ein UR10e nimmt hier ein fertiges Bauteil aus der Maschine und legt dann ein neues Bauteil ein – beides im selben Zug.

Was Sie vor der Integration bedenken sollten: Ein Cobot mit Doppelgreifer trägt doppeltes Gewicht. Um böse Überraschungen bei der Integration zu vermeiden, muss die Traglast Ihres Cobots also mit dem Gewicht zweier Bauteile vereinbar sein.

5. Worauf sollte ich beim Einsatz eines Werkzeugwechslers achten?

Eine gründliche Planung ist entscheidend. Soll der Cobot mobil sein? Welche Rolle spielen Rüst- und Taktzeit in Ihrem Betrieb? Wie viele Werkzeuge brauchen Sie?

Auch mögliche Zuführungen der Peripherie sind wichtig: Sollen zum Beispiel ein Greifer und ein Schrauber am selben Roboter angebracht werden, dann muss die Zuführung der Schrauben mitgeplant werden – durchaus eine Herausforderung, bei der Sie sich am besten von Experten beraten lassen.

Unsere Empfehlung ist deswegen immer, das Projekt Werkzeugwechsler in Zusammenarbeit mit einem unserer Systemintegratoren umzusetzen. So können Sie sicher sein, einen erfahrenen Partner an Ihrer Seite zu haben, der die passende Lösung für Ihren Betrieb entwickeln kann.

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München