Hoch hinaus: Wie Cobots die Raumfahrt voranbringen

In kaum einem Feld kommt es so sehr auf Präzision an wie in der Luft- und Raumfahrttechnik – bei einem Raketenstart gibt es keine zweite Chance. Mit ihrer hohen Wiederholgenauigkeit und exakten Arbeitsweise unterstützen Cobots Raumfahrtunternehmen wie die NASA oder die Ariane Group bei der Qualitätsprüfung.

Spätestens seit Neil Armstrong 1969 als erster Mensch einen Fuß auf den Mond setzte, ist klar: Die Raumfahrt verschiebt die Grenzen des Möglichen. Was gestern noch unerreichbar schien, wird dank fortschrittlichster Entwicklungen der Luft- und Raumfahrttechnik auf einmal Realität – und prägt womöglich das Weltbild einer ganzen Generation.

Damit die atemberaubende Pionierarbeit in den Weiten des Alls gelingt, müssen die Vorbereitungen am Boden höchsten Qualitätsstandards entsprechen. Denn: Für einen Raketenstart gibt es keine zweite Chance, und im Zweifel stehen Menschenleben auf dem Spiel. Vor diesem Hintergrund müssen die einzelnen Raketenkomponenten sorgfältig konstruiert, verbaut und getestet werden. Um hier die größtmögliche Genauigkeit und Qualität zu gewährleisten, setzen Raumfahrttechnik-Unternehmen wie die NASA oder die ArianeGroup auf kollaborierende Roboter.

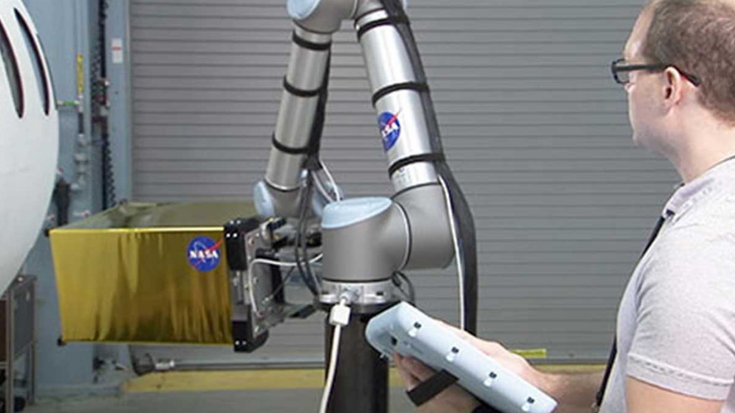

NASA: UR10 überprüft Raketenrumpf

Im Langley Research Center der NASA unterstützt ein UR10-Cobot dabei, Flugzeug- und Raketenrümpfe zu überprüfen. Dieser Testschritt erfolgt mittels Infrarot-Thermographie: Jeder Teil der Bauteiloberfläche wird kurzzeitig mit Infrarotlicht bestrahlt. Dadurch erhitzt sich das Material. Während es abkühlt, analysieren Wissenschaftler, wie die Hitze abfließt und mit dem Material interagiert. So können sie auf etwaige Defekte oder Unregelmäßigkeiten schließen.

Der Haken dabei: Das Testgerät ist unhandlich und schwer. Es muss die gesamte Oberfläche des Luftfahrzeugs sowohl innen als auch außen abfahren, um Fehler sicher auszuschließen. Daher sind mehrere Personen an diesem zeitaufwendigen Prüfverfahren beteiligt, was die Produktion teurer und komplexer macht.

Um Zeit zu sparen und genauer zu prüfen, beschlossen die Forscher, einen Cobot miteinzubeziehen. Heute unterstützt sie ein UR10, der dafür mit einem FLIR Infrarot-Inspektionssystem ausgestattet ist. Die Applikation funktioniert mit der Software von UR+ Partner RoboDK, mittels welcher sich Prüfmuster simulieren und programmieren lassen.

Heute muss nur noch ein einziger Mitarbeiter den Prüfprozess begleiten. Der Roboter folgt derweil einem vorprogrammierten Pfad, um seinen Inspektionskopf an die exakt definierten Prüfstellen zu bewegen. Dann richtet er die Kamera auf die betreffende Fläche, während der Bediener die Temperaturdaten abliest, die auf mögliche strukturelle oder materielle Fehler schließen lassen.

Die RoboDK-Software erlaubt den Forschern, den gesamten Prüfvorgang realitätsnah zu simulieren, bevor der Roboter tatsächlich zum Einsatz kommt. Wenn es so weit ist, können Anwender das Programm schnell auf den Roboter herunterladen und den Prozess direkt starten, ohne dass der Cobot noch konfiguriert werden müsste. Das Programm führt den Roboter automatisch entlang der schnellsten Pfade und stellt sicher, dass die gesamte Oberfläche erfasst wird. Als Teil des UR+ Ökosystems ist die RoboDK Software mit allen UR-Cobots kompatibel und lässt sich leicht installieren.

Während der Cobot eine Maschine inspiziert, können die Fertigungsprozesse um ihn herum parallel weiterlaufen. Dies spart Zeit bei der Fertigstellung. Da der UR10 einfach zu bedienen ist, bis zu 10 kg trägt und über eine Reichweite von 1,3 m verfügt, eignet er sich auch für weitere Inspektionsverfahren. So sind beispielsweise Ultraschalltests oder Wirbelstromprüfungen ebenfalls denkbar. Darüber hinaus können bei dem automatisierten Verfahren die Daten einfacher dokumentiert werden, wodurch sich Abweichungen bei späteren Kontrollen leichter feststellen lassen.

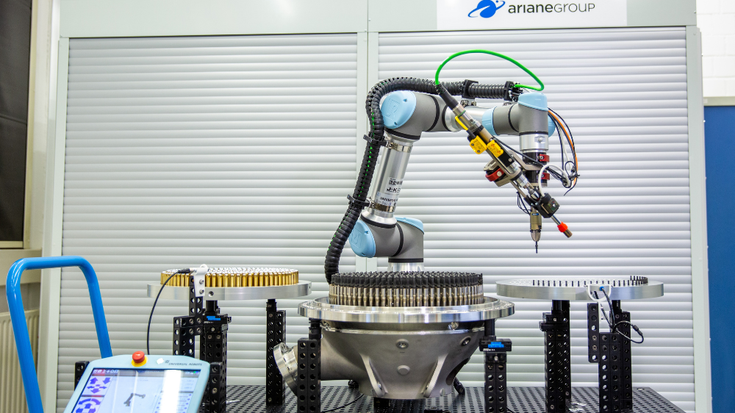

ArianeGroup: UR5e bereitet Einspritzkopf-Tests vor

Auch die ArianeGroup setzt an ihrem Standort in Ottobrunn bei München auf Unterstützung durch kollaborierende Roboter. Das Unternehmen ist international führend auf dem Gebiet des Weltraumtransportes und entwickelt Lösungen im Bereich Startsysteme für die zivile und militärische Nutzung. In seinem Kompetenzzentrum in Ottobrunn stellt es Triebwerkskomponenten und Ventile für Trägerraketen und Weltraumfahrzeuge her. Auch die Schubkammern für die europäischen Trägerraketen Ariane 5 und Ariane 6 entstehen hier.

Damit ein Raketentriebwerk beim Start reibungslos funktioniert, müssen flüssiger Sauer- und Wasserstoff im richtigen Verhältnis in die Brennkammer geleitet werden. Dies gewährleisten der jeweilige Einspritzkopf und seine mehr als 500 einzelnen Einspritzelemente. Um dem Druck während der Betriebszeit des Triebwerks standzuhalten, müssen sie optimal verarbeitet sein – und das bedarf gründlicher Testung.

André Kiessling, Head of Industrial Test der ArianeGroupFür den Raketenstart haben wir nur eine Chance. Das bedeutet für uns als Testabteilung: hoher Druck und hohe Verantwortung. Entsprechend hoch sind die Qualitätsanforderungen für die Vorbereitung, Durchführung und Nachbereitung der Tests.

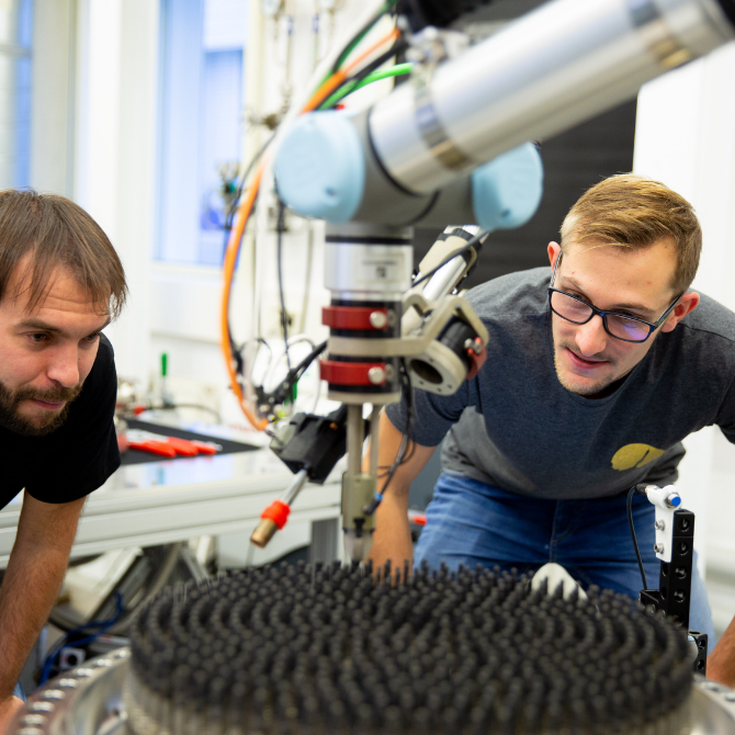

Bei dem aufwendigen Testverfahren mussten die Mitarbeiter jedes einzelne der über 500 Einspritzröhrchen mit einem Kunststoffstöpsel abdichten und mit einer Messinghülse verschrauben. Nach dem Test galt es, beide Elemente wieder zu entfernen. Da diese Arbeit viel Fingerspitzengefühl erforderte, gestaltete sich die Suche nach einer geeigneten Automatisierungslösung zunächst schwierig. Fündig wurde die ArianeGroup schließlich bei den Cobots unserer e-Series: Diese verfügen über einen am Werkzeugflansch integrierten Kraft-Drehmoment-Sensor, der eine Wiederholgenauigkeit von +/- 0,03 mm gewährleistet.

Heute unterstützt ein UR5e bei der Vor- und Nachbereitung der Raketentests. Er ist zu diesem Zweck mit einem Greifer und einem Schraubenzieher ausgestattet. Die Werkzeuge wechseln automatisch, um ihre jeweilige Aufgabe zu erledigen.

Marius Schütterle, Testtechniker bei ArianeGroupDer UR Cobot übernimmt jetzt für mich die Aufgaben und führt sie mit der gleichen Qualität aus. Dadurch kann ich meinen Arbeitsalltag ganz anders gestalten und mehrere Tests gleichzeitig betreuen.

Das Test-Team der ArianeGroup hat den Aufbau der Anwendung selbst konzipiert und umgesetzt. Neben den beiden Endeffektoren nutzt es dafür auch Komponenten, die es selbst im 3D-Druckverfahren entwickelt hat. „Das UR-System ist sehr flexibel und hat uns den notwendigen Freiraum beim Aufbau und bei der Programmierung des Cobots gegeben“, erklärt Marius Schütterle, der die Tests zuvor manuell vorbereitet hatte. „Die e-Series ist für uns super, weil wir sie sehr flexibel einsetzen und optimal auf unsere Bedürfnisse hin programmieren können. Gleichzeitig hat der Cobot durch den eingebauten Kraft-Momenten-Sensor viel Feingefühl, das wir für unsere Arbeit benötigen“, betont er.

Cobots bringen Raumfahrt voran

Nachdem sich diese Applikation als wertvolle Unterstützung erwiesen hatte, arbeitet das Test-Team der ArianeGroup bereits an zwei weiteren Anwendungen. Auch das Langley Research Center der NASA möchte den Cobot-Einsatz ausweiten. Die hohe Präzision und Wiederholgenauigkeit der UR-Cobots helfen den beiden Technik-Pionieren, auch in Zukunft bahnbrechende Leistungen in der Raumfahrt zu erzielen.

Auch Fertigungsbetriebe mit irdischem Fokus können ihre Leistungsfähigkeit mit unseren Cobots exorbitant steigern. Wie das am besten gelingt, lesen Interessierte in unserem neuen Quality Guide:

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München