„KMU riskieren mehr, wenn sie nicht automatisieren“

Der Kunststoffverarbeiter VEMA GmbH hat sich neben seinen Kernkompetenzen im Werkzeugbau und Spritzguss eine weitere angeeignet: die Integration von Cobots. Wie der Automobilzulieferer vorgegangen ist und welche Rolle unsere Cobots spielen, erläutert Geschäftsführer Christian Veser in diesem Gastbeitrag.

Der Kunststoffverarbeiter VEMA hat sich neben seinen Kernkompetenzen im Werkzeugbau und Spritzguss eine weitere angeeignet: die Automatisierung mit Cobots. Wie der Familienbetrieb aus Krauchenwies-Göggingen das geschafft hat, berichtet Geschäftsführer Christian Veser in diesem Gastbeitrag.

Einfach loslegen - mit Mut ans Ziel

Mittelständische Unternehmen wie wir stehen heute vor zahlreichen Herausforderungen: steigende Lohnkosten, Konkurrenten aus Fernost und hohe Steuern. Um im Wettbewerb bestehen zu können, müssen sie ihre Kostenstrukturen überprüfen, mit innovativen Produkten überzeugen und effiziente Produktionsprozesse nutzen. Ein Mittel, um dies zu erreichen, ist die Automatisierung.

Bei uns kam darüber hinaus der Fachkräftemangel hinzu, der Produktivität und Qualität gefährdete. In dieser Situation haben wir uns dazu entschlossen, auf Innovationen zu setzen – und nicht nur im Bereich der Entwicklung, sondern vor allem auch in Bezug auf den Einsatz neuer Technologien. Denn das bringt uns voran und bietet uns die Chance, uns auf dem Markt als zukunftsfähiges Unternehmen zu positionieren. Dieser Spirit treibt uns bei VEMA an. Er war es auch, der uns darin bestärkt hat, auf Cobots zu setzen und diese eigenständig in Betrieb zu nehmen.

Der erste Schritt: einfach loslegen. Das kann jedes mittelständische Unternehmen. Die Risiken sind größer, wenn nicht automatisiert wird. Bereits mit einem Cobot konnten wir unsere Reise in die Automatisierungswelt starten und uns den Herausforderungen stellen.

Träumen wie die Großen, aber mit klarer Vision

Als mittelständisches Unternehmen mit 80 Mitarbeitenden gehören wir nicht zu den größten der Branche. Davon abgehalten, zu träumen wie die Großen, hat uns das jedoch nie. So haben wir früh angefangen, uns eine klare Vision zu geben und danach zu handeln: eigene Kernkompetenzen aufbauen, um unsere Kunden bestmöglich zu unterstützen.

Wir arbeiten nach dem Motto „Vision zu Funktion“, das heißt, wir wandeln die Vorstellungen unserer Kunden mit unserem Know-how und Einsatz in eine Funktion um: zum Beispiel in ein Bauteil, ein Werkzeug oder einen Service. Unser Ziel war es, neben den Kernkompetenzen im Werkzeugbau und Spritzguss eine dritte im Bereich Automatisierung mit Robotern zu etablieren, um unseren Kunden 100-prozentig zur Seite zu stehen. Denn, um diesen bei der Fertigung der oft sehr empfindlichen Produkte höchste Qualität zu liefern, ist es uns wichtig, diesen auch modernste Produktionsmethoden anzubieten.

Gleichzeitig wollten wir die Stückkosten für unsere Kunden senken, indem wir die Effizienz der Fertigungsprozesse steigern. Für uns stand im Mittelpunkt, uns die Kompetenz im Bereich Automatisierung selbst aufzubauen und nicht auf einen Dritten angewiesen sein. Der Plan lag daher auf der Hand: Wir entwickeln unsere Automatisierungslösungen selbst. Fest stand dabei auch, dass die Lösungen vor allem flexibel sein sollten – einerseits einsetzbar für verschiedene Maschinen-Set-ups und Losgrößen und andererseits geeignet für unterschiedliche Prozesse wie Teileentnahme, Fertigung, Prüfung und Verpacken.

Mitarbeiter-Know-how als Erfolgsfaktor

Unsere Automatisierungsinitiative haben wir gestartet, indem wir eine Task Force gegründet haben, die das Projekt vorangetrieben hat. Mit an Bord waren dabei Mitarbeiter aus ganz unterschiedlichen Fachbereichen - aus der Spritzgießerei, aus dem Projektmanagement, aus der Konstruktion, aus dem Werkzeugbau sowie ein Mitglied der Geschäftsführung. Durch die Kombination unterschiedlicher Kompetenzen haben wir die Grundlage dafür geschaffen, das Projekt von verschiedenen Sichtweisen aus zu betrachten und die Bedürfnisse aller beteiligten Abteilungen zu berücksichtigten.

Und, um schon einmal vorwegzugreifen: Unsere Strategie ging voll auf. Ein weiterer Grund für die interdisziplinäre Aufstellung der Task Force war die Tatsache, dass wir auf diese Weise Informationen rund um unser Vorhaben unkompliziert in die unterschiedlichen Fachbereiche tragen konnten und die Mitarbeiter direkte Ansprechpartner hatten. Wie stark die Initiative in die Belegschaft ausstrahlte, zeigte sich auch daran, dass der Vorschlag, einen kollaborierenden Roboter von Universal Robots zu nutzen, von einem Mitarbeiter kam, der nicht Mitglied dieser Task Force war. Der angeregte Austausch unter den Angestellten war für unser Projekt sehr bereichernd und trug zudem maßgeblich dazu dabei, dass die neue Technologie schnell akzeptiert wurde.

Erste Programmierung des UR-Cobots nach 15 Minuten

Bei unseren Überlegungen stellte sich schnell heraus: Industrieroboter sind für uns nicht geeignet, da diese nicht flexibel genug in der Fertigung agieren können: So lassen sich Industrieroboter nicht einfach von A nach B transportieren. Auch die Programmierung dieser Maschinen war uns zu komplex. Wir entschieden uns schließlich für einen Cobot von Universal Robots, da wir bereits nach 15 Minuten dessen erste Bewegungsabläufe programmieren konnten.

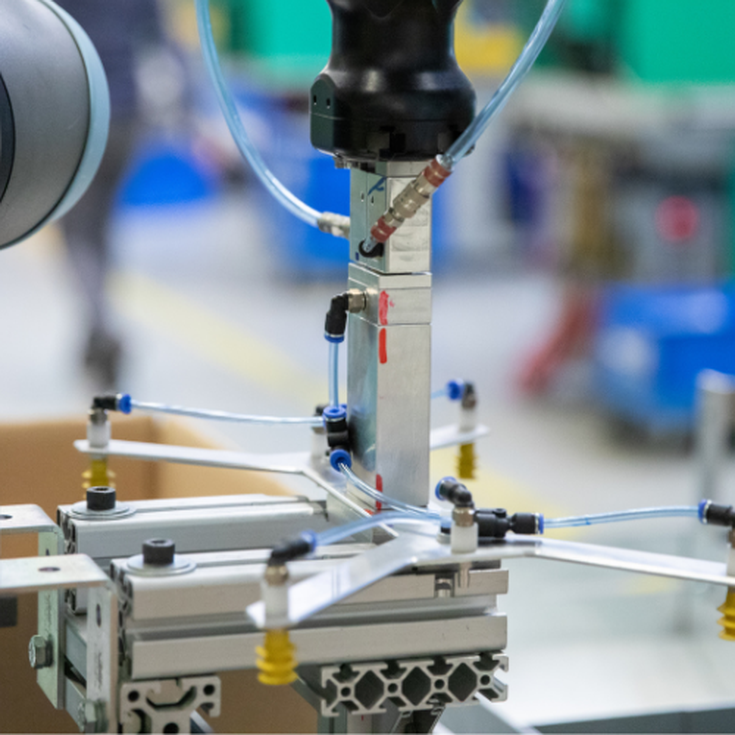

Gesagt, getan – nach der Entscheidung für den UR Cobot ging es zügig von der Theorie in die Praxis: Die Integration des Roboters übernahmen wir selbst, um eigene Erfahrungen auf diesem Gebiet zu sammeln. Denn wir wussten ja schon, dass diese kollaborierenden Roboter leicht zu bedienen sind. Und zum anderen vertrauten wir auf unsere technische Expertise im Unternehmen, die wir ja im Bereich Automatisierung zudem ausbauen wollten. Nicht zuletzt war es natürlich auch beruhigend zu wissen, dass der von uns erworbene Greifer Hand-E von Robotiq nachweislich in Verbindung mit dem Cobot von Universal Robots funktionieren würde, da er aus dem UR+ Ökosystemstammte.

Ein nicht zu unterschätzender Aspekt bei der Cobot-Integration war es, die Mitarbeiter frühzeitig einzubinden: Die Maschineneinrichter bekamen von der Task Force die Aufgabe, den UR5e ausführlich in einer Trial & Error-Phase zu testen. Nachdem sie eine zweitägige Schulung durch den Universal Robots Distributor i-botics erhalten hatten, lernten die Mitarbeiter mit Hilfe des Teach Pendant schnell, den kollaborierenden Roboter zu steuern und individuelle Stoppzeiten und Bremswege einzustellen. Danach stand ihnen das kompetente Team um i-botics-Geschäftsführer Torsten Woyke bei Fragen aller Art stets zur Verfügung. Zudem unterstützte Universal Robots sie beim „Learning by doing“ durch die UR Academy und gab wertvolle Hilfestellung bei der Programmierung der Cobots.

Bei der praktischen Arbeit konnten die Einrichter genau eruieren, welche Peripherie der kollaborierende Roboter für ihre Bedürfnisse noch benötigte. Sie entwickelten auf der Basis des Greifers Hand-E eine eigene Wechseleinheit. Von selbst setzten sie den ersten Cobot als Verpacker an einer Maschine ein, der sich schnell zum geschätzten Mitarbeiter entwickelte. Doch was ist ein Kollege ohne Namen? Für unsere Belegschaft kein Problem: Unsere blau-silberfarbene Lieblingsunterstützung entpuppte sich als weiblich und wurde kurzerhand auf den Namen Elfriede getauft. Die Namensgebung machte den Cobot für unsere Angestellten noch nahbarer und war zugleich der Start einer schönen Tradition bei uns im Haus, denn weitere Roboter mit Namen folgten.

Von der Task Force zum Automatisierungsteam

Mit der Zeit professionalisierten wir den Cobot-Einsatz und die Task Force wandelte sich zu einem ständigen Automatisierungsteam. Dieses Team identifiziert mittlerweile systematisch, welche Aufgaben in der Fertigung die kollaborierenden Roboter übernehmen sollen. Um die Anwendungen selbst entwickeln zu können, achten wir immer darauf, möglichst viele Teile aus dem UR+ Ökosystem einzubinden. Wir entwerfen die Systeme zunächst mit CAD und simulieren sie mit Tools aus dem UR-Universum, um sie auf ihre Funktionsfähigkeit zu testen.

Die Spezialisten analysieren auch die Arbeitsprozesse und die Abfolge einzelner Arbeitsschritte, weil sich nun die Abläufe wie beispielsweise die Qualitätssicherung verändern. Diese Prozesse gestaltete das Team neu: Jetzt kontrollieren die Mitarbeiter die Qualität nur noch stichprobenartig und sie beschäftigen sich frühzeitig damit, wann Material an der Linie bereitgestellt wird.

Schließlich fühlte sich das Team so sicher im Umgang mit dem Cobot, dass es eigenständig ein komplexes Automatisierungsprojekt realisierte: Der UR5e Jürgen, der nach dem ehemaligen UR-Chef Jürgen von Hollen benannt wurde, bildet heute zusammen mit einer Spritzguss-Maschine und zwei Linearrobotern eine Einheit. Diese produziert ununterbrochen Teile, wobei Jürgen am Ende der Linie für Pick-and-Place-Aufgaben zuständig ist.

Insgesamt sind bei uns inzwischen vier UR-Cobots im Einsatz: Neben Elfriede und Jürgen unterstützt der kollaborierende Roboter Bruno unsere Mitarbeiter bei der Bestückung von lichttechnischen Prüfanlagen und Günter übernimmt wie Elfriede auch Pick-and-Place-Tätigkeiten.

Spätestens bei der Entwicklung der Anlage mit Spritzgussmaschine und Linearrobotern steckten sich auch unsere Mitarbeiter mit unserer Begeisterung für die Cobots an. Sie gehen heute mit offenen Augen durch die Fertigung und bringen ihre Ideen mit ein, wo der Roboter noch helfen könnte. Für sie ist der kollaborierende Roboter kein Rivale, sondern eine hilfreiche Ergänzung des Teams.

Cobots werden zum Innovationstreiber

Mit Hilfe der Cobots von Universal Robots haben wir unsere Vision verwirklicht: Die Etablierung einer Kernkompetenz im Bereich Automatisierung mit Robotern bei VEMA. So stieg unsere Wettbewerbsfähigkeit und der Output sowie die Produktqualität erhöhten sich in den Bereichen, in denen wir kollaborierende Roboter einsetzen. Dadurch konnten wir unsere Produktivität innerhalb von zwei Jahren um 30 Prozent verbessern. Auch die Anlagenverfügbarkeit schnellte dort auf bis zu 95 Prozent hoch.

Dank der Cobot-Integration müssen unsere Mitarbeiter nun keine monotonen und anstrengenden Aufgaben ausführen, sondern widmen sich interessanteren und wertigeren Tätigkeiten. Bei einer konstanten Mitarbeiterzahl konnten wir den Fokus auf die Produktqualität und Kundenzufriedenheit stärken. Die Anschaffung der ersten Cobots von Universal Robots amortisierte sich bei uns bereits nach zwei Jahren, bei den neueren ist diese Zeit sogar noch kürzer. Unsere Fertigung ist stabiler aufgestellt und wir können flexibler auf Marktanforderungen reagieren – ein Vorteil, vom dem auch andere Mittelständler durch diese Technologie profitieren können.

Aus eigener Erfahrung kann ich daher sagen: Trauen Sie sich und legen Sie los. Identifizieren Sie Anwendungsmöglichkeiten der kollaborierenden Roboter, aber gehen Sie dabei schrittweise vor. Wir bei VEMA haben mit dem Aufbau der Kernkompetenz „Automatisierung mit Cobots“ ein ganz neues Kapitel in der Entwicklung unseres Unternehmens aufgeschlagen: Die kollaborierenden Roboter haben sich bei uns zu einem Innovationstreiber entwickelt, da sie flexibel bei verschiedenen Prozessen einsetzbar sind. Ein Schritt in Richtung Zukunft, der sich schon jetzt wirtschaftlich lohnt. Dass wir weitere Prozesse automatisieren werden, steht daher außer Frage.

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München