100万回の溶接、ダウンタイムゼロ

Centerline Brackets

概要

Centerline Brackets社では、協働ロボット溶接機の高い信頼性と安定した稼働性能により、わずか3か月未満で極めて迅速な投資回収を実現しました。 この協働ロボットは生産時間を大幅に短縮し、人手不足への対応を図りながら、重量物ブラケットの溶接品質を安定的に確保。さらに、同社が掲げる「当日出荷保証」と「Made in USA」の製造体制を支える基盤となっています。

意外な発見

「私たちのような環境では、設備がそこまで長く稼働し続けることは通常ありません」と、Centerline Brackets社のマネージングパートナーであるChris Smith氏は語ります。 「可動ジョイントと反復動作を組み合わせれば、遅かれ早かれどこかが壊れるものです」と述べ、同社で“テディ”と呼ばれている協働ロボット溶接システム ― ユニバーサルロボットのアームを搭載したVectis Cobot Welding Tool ― を指差しました。

しかし、2年7か月にわたる生産の後も“テディ”は故障やダウンタイムなく、途切れることなくブラケットを溶接し続けています。 「驚きました。45分間止まったことすらありません」とSmith氏は振り返ります。 「本当に安定して稼働していて、これまでに100万回以上の溶接を行っています」と語り、同社がこの協働ロボット溶接機に大きく依存するようになり、バックアップとして2台目のシステムまでVectisから購入したことを付け加えました。その2台目は、まだ稼働させる必要がないまま保管されています。

Centerline Brackets

導入効果:

3か月未満で投資回収を実現 1ブラケットあたりの溶接時間を7~8分から1分以下に短縮 3年未満で100万回以上の溶接を達成、故障ゼロ 2人の溶接工と1台の協働ロボットで、従来8人分の生産量を確保 「当日出荷保証」と「Made in USA」体制を実現 短時間での立ち上げと容易なプログラミング

協働ロボットが解決した作業:

カウンタートップ、棚、シャワーベンチ用の重量物を支える2インチ平鋼ブラケットのMIG溶接 将来的にはアルミ製品の溶接にも対応予定

解決された自動化の課題:

従業員の離職や採用難による人手不足を解消 手作業による溶接品質のばらつきを改善 過剰な残業や単調な溶接作業を削減し、従業員が付加価値の高い業務に集中できる環境を整備 生産体制を効率化し、海外企業との競争力を強化

溶接時間を8分から1分へ

Centerline Brackets社は、重量物を支える米国製スチールサポートの製造で高い評価を築いてきました。数百ポンドを安定的に支える必要があるため、品質へのこだわりは不可欠です。協働ロボット導入前は手作業による溶接に依存しており、1ブラケットあたり約7~8分を要していました。

「溶接の仕上がりを見れば、誰が作業したか分かるほど品質にばらつきがありました」と、同社CEOのTracy Smith氏は振り返ります。「私たちには一貫性が必要でした。」

協働ロボット溶接機の導入により、1ブラケットあたりの溶接時間は現在1分以下に短縮。

「非常に大きな時間削減につながりました」とChris Smith氏は語ります。

「現在では、2人の溶接工と1台の協働ロボットで、従来8人の溶接工と同等の生産量を実現しています。」

なお、協働ロボットの導入はレイオフにはつながりませんでした。

「COVIDの時期には高い離職率に悩まされていましたが、協働ロボットが徐々にそのポジションを担っていったのです」とTracy Smith氏は説明します。

「これほど簡単に回収できた投資はない」

当初、Smith氏らは協働ロボットのROIを1年程度と見込んでいました。

「実際には3か月もかからずに投資回収できました ― これほど簡単に回収できた投資はありません」とChris Smith氏は語ります。もっとも、コスト削減は主目的ではなかったことも強調しています。

「狙いは工程をスムーズにし、この地域の限られた労働力に左右されないようにすることでした」と説明。そのうえで、協働ロボットによる成果が、従業員に従来より大幅に高い賃金を支払える余力を会社にもたらしたことも付け加えました。

FABTECHでの大きな転機

Centerline Brackets社は長年、自社環境に安全に統合できるロボット自動化製品を探していましたが、なかなか適切なものが見つかりませんでした。

その状況が変わったのは、Chris Smith氏がユニバーサルロボットとVectisソフトウェアを事前に調査したうえで、シカゴで開催されたFABTECH展に参加した時でした。

「Vectisのブースに行き、目の前の光景に本当に驚きました」と同氏は語ります。

「特に感銘を受けたのは、協働ロボットの非常に高い精度と安全設計、そしてセットアップの容易さです。」

その場でCenterlineのチームは即決し、展示会場に出展されていた実機を直接購入しました。

ロボット未経験でも半日で立ち上げ

導入は非常にスムーズでした。

「協働ロボットを搬入し、組み立て、部品を加工するプログラムを走らせるまで、半日ほどで完了しました」とChris Smith氏は振り返ります。プログラミングと運用を任されたのは、副工場長のCody Cox氏でした。

当初Cox氏は不安を感じていました。

「私は手溶接しかやってこなかったし、ロボットを見たことも触ったこともありません。パソコンも得意ではありません」と語ります。

しかし、実際には2時間以内で協働ロボットによる溶接を稼働させることができました。

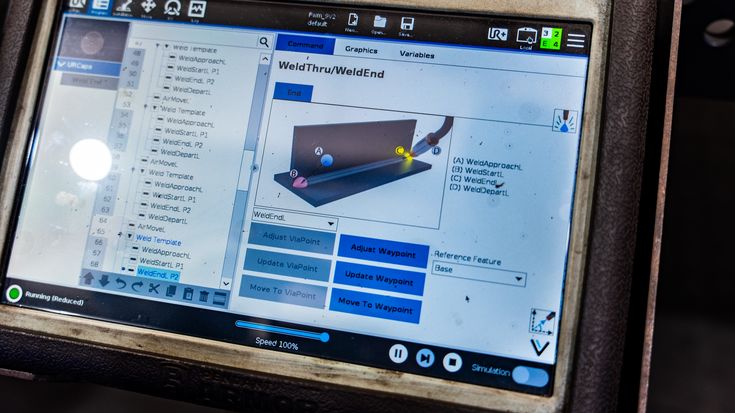

「治具をテーブルに置いて、プログラムを開始し、ウェイポイントを設定して、始点と終点、エアムーブを入力し、シミュレーションを走らせれば、ほぼ完了です」とCox氏は説明します。さらに、製品切り替えも1秒未満で行えます。

「溶接する4種類の製品はすべてティーチペンダントに保存されているので、該当するプログラムを起動するだけです」とCox氏は付け加えました。

従業員の働きやすさとモチベーション向上

フロリダ州セントオーガスティンにあるCenterline Brackets社の溶接工場は、高温多湿になりやすい環境です。

「協働ロボットを導入してから、残業をすぐに無くすことができました」とTracy Smith氏は語ります。

「夏場はスタッフが疲弊して作業効率が落ちますが、協働ロボットにはそれがありません。」

Chris Smith氏も当時を振り返ります。

「以前は毎晩7時や8時まで工場に残っていました。今では午後3時か4時には作業を終えられます。1日12時間も溶接マスクをかぶって頭を下げ続けるより、ずっと人間らしい働き方になりました。」

同氏はさらにこう強調します。

「社内に良いカルチャーを築くこと、そして従業員が安心して働きたいと思える職場であることは非常に重要です。協働ロボットはその実現に大きく貢献しました。」

当日出荷と「Made in America」への取り組みを支える

Centerline Brackets社は、正午までの注文に対して当日出荷を保証する「ジャストインタイム生産モデル」を採用しており、それが同社の大きな信頼につながっています。

「これこそが私たちの評判を築いてきた基盤です」とTracy Smith氏は語ります。

「今では注文を確実に履行できるかどうかを心配する必要はありません。協働ロボットが常に一歩先を行く生産体制を支えているからです。」

また、この協働ロボットは「100%米国内自社製造」というCenterline社のコミットメントを維持する上でも重要な役割を果たしています。

Chris Smith氏は次のように説明します。

「協働ロボットのスピードに加え、人件費格差を要因から外せることが、海外メーカーとの競争力を可能にしているのです。アメリカで製造を続けることを容易にしてくれています。」

次の展開:アルミ溶接へ

Centerline Brackets社は現在、2台目の協働ロボットを重量物アルミ製品の製造ラインに導入する計画を進めています。

「人が立ち続けて無数の小さな溶接を行うのは効率的ではありません。協働ロボットに最適な仕事です」とChris Smith氏は語ります。

さらに同氏は、溶接工場を経営する人々に協働ロボット溶接を強く推奨します。

「まだ導入すべきか迷っているなら、今すぐ始めてみるべきです。あるいは私の工場に来て、実際の稼働を見てください。すぐにその価値を実感できるはずです。」

ユニバーサルロボットにお問い合わせください

数千の企業が協働ロボットを活用しています...

- 生産性を向上させる

- 変化する製品需要に適応する

- 従業員の幸福と定着率を改善する

- 労働力不足を補う

- ユニバーサルロボット

- 芝二丁目28-8 芝二丁目ビル14階

- 105-0014 東京都港区