Thales Alenia Space utilizza i Cobot per le schede PCB

Thales Alenia Space è uno dei principali attori mondiali nel settore aerospace. Attiva tanto nella progettazione e sviluppo di soluzioni e strumenti per l’esplorazione spaziale, quanto nella costruzione di elementi di elettronica per la flotta satellitare globale. Per l’esecuzione di un task particolarmente delicato – l’ispezione e validazione delle schede PCB da integrare nell’hardware dei satelliti – ha deciso di ricorrere all’automazione per assicurarsi una qualità di esecuzione costante e migliorare contestualmente l’ergonomia della non semplice operazione.

Il controllo ispettivo è un'applicazione particolarmente delicata e dirimente per determinare la qualità dei prodotti. Nel settore aerospace - che concentra investimenti milionari - si tratta di una fase centrale. Ne è ben conscia Thales Alenia Space, attore di livello globale del settore e attiva tanto nell'esplorazione spaziale (con la fornitura di moduli per l'esplorazione extra planetaria alle più importanti agenzie spaziali al mondo) quanto nella costruzione di satelliti.

Thales Alenia Space in particolare ha deciso di ricorrere all'automazione per eseguire il delicato processo ispettivo delle schede PCB di installazione satellitare, hardware del valore di decine di migliaia di euro. La robotica collaborativa UR offre numerosi vantaggi anche in queste applicazioni. Si tratta infatti di una tecnologia flessibile e di semplice utilizzo in grado di trovare collocazione in ogni ambiente produttivo. In questo caso - grazie alla certificazione Tuv Sud - anche all'interno della cleanroom della sede de L'Aquila di Thales, dove avviene l'ispezione delle schede satellitari.

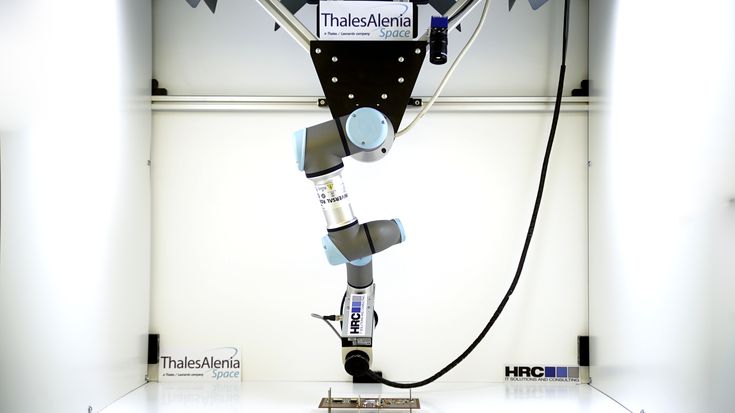

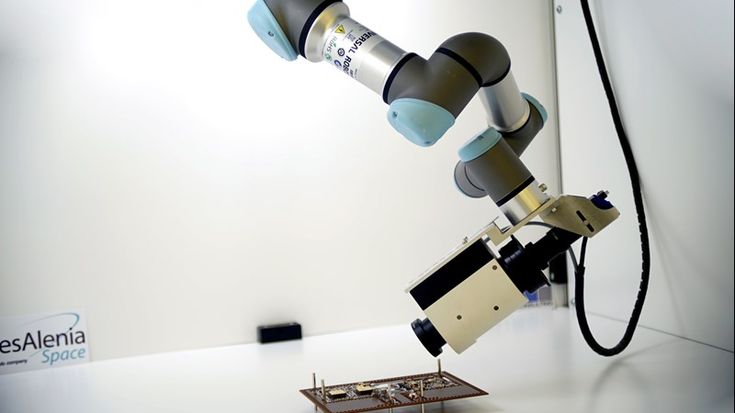

Il cobot - un modello UR10 - è integrato all'interno di una cella di ispezione (ARVIn progetto ideato e sviluppato dall'integratore HRC).

Al polso del cobot è installata una camera di ispezione di precisione microscopica. L'intera cella è guidata da un software che contiene un sofisticato protocollo di realtà virtuale.

La scheda PCB da ispezionare viene posizionata all'interno della cella senza ricorrere a sostegni o dime, un vantaggio strategico dal momento che rende il processo ispettivo automatizzato applicabile a diversi modelli di schede. Il lancio del programma ispettivo si svolge in fasi conseguenziali. Il cobot esegue una serie di movimenti automatici sulla scheda. La camera di ispezione inquadra alcuni particolari (fiducial) che il software riconosce. Una volta riconosciuta la scheda ARVIn richiama sullo schermo dell'ispettore il CAD della scheda. Un protocollo di realtà virtuale sovrappone a video immagini riprese in diretta e progetto originale della scheda. In questo modo l'ispettore può verificare corrispondenza e coerenza della scheda con il CAD e validarne la qualità.

La soluzione consente di ottenere numerosi vantaggi:

- il controllo ispettivo è costante e di precisione micrometrica, grazie alla ripetibilità del cobot nella movimentazione della camera

- la scheda non è più esposta al rischio della movimentazione manuale (possibile fonte di danneggiamenti)

- l'ergonomia dell'intera fase ne risulta enormemente migliorata dal momento che l'operatore non è più costretto a spostare continuamente lo sguardo dalla scheda al progetto e viceversa

Scopri i vantaggi dell'automazione collaborativa anche per le fasi più delicate del tuo processo produttivo.

- Universal Robots Italia

- Via Lessolo, 3

- 10153 Torino TO