La robotica collaborativa, o "cobotica", in un tempo relativamente breve, ha ridefinito i paradigmi produttivi nell’ambito dell’attuale industria manifatturiera. In confronto con i tradizionali robot industriali, i robot collaborativi sono progettati per condividere gli spazi di lavoro con gli operatori umani ma soprattutto sono pensati per farlo in totale sicurezza.

Robotica collaborativa: cos’è e perché sta trasformando l’industria manifatturiera

La robotica collaborativa, o "cobotica", in un tempo relativamente breve, ha ridefinito i paradigmi produttivi nell’ambito dell’attuale industria manifatturiera. In confronto con i tradizionali robot industriali, i robot collaborativi sono progettati per condividere gli spazi di lavoro con gli operatori umani ma soprattutto sono pensati per farlo in totale sicurezza. Le capacità di cooperazione, interazione e apprendimento negli ambienti condivisi ha reso i cobot una soluzione accessibile, flessibile ed economicamente vantaggiosa per tutte le aziende. Quali sono le ragioni che stanno alla base della diffusione della robotica collaborativa? Ne parliamo oggi! Parliamo di trasformazione dell’industria manifatturiera, dei perché e di come i cobot sono riusciti a declinarsi in questo ambito. E lo facciamo affrontando step-by-step questi argomenti:

- Cos'è la robotica collaborativa?

- Perché la robotica collaborativa sta trasformando l'industria manifatturiera?

- Le molteplici applicazioni dei cobot

- I vantaggi della robotica collaborativa nelle PMI

- Robotica collaborativa di domani

Cos'è la robotica collaborativa?

Nel corso degli ultimi anni, l’interesse da parte dell’industria per i cobot è cresciuto esponenzialmente, e se ne ha conferma considerato applicazioni che coprono un range esteso di lavorazioni anche molto differenti, ad esempio dalla saldatura all’assemblaggio, dai tagli alle saldature di precisione fino al packaging e pallettizzazione. La robotica collaborativa fa parte di un’area dell’automazione industriale che racchiude l’oggetto “robot” in tutte le suo declinazioni e sfumature. Cobot è oramai sinonimo di leggero, sicuro e facilmente programmabile ma anche “lavoro fianco a fianco” con gli umani. Abbiamo già individuato qualche “perché” con un breve elenco circa alcune caratteristiche dei cobot, probabilmente le più note ed evidenti. Diciamocelo pure: non è una novità assoluta la collaborazione uomo-macchina e i clamorosi risultati, gli esempi si sprecano e dovremmo scrivere un capitolo a parte. Ad ogni modo, gli effetti della collaborazione uomo e robot sono via via diventati più naturali ed efficaci. Ora andiamo ad analizzare i motivi della trasformazione.

Perché la robotica collaborativa sta trasformando l'industria manifatturiera?

Nel corso dei secoli l’industria manifatturiera è cambiata e con essa il modello produttivo. Per forza di cose, il progresso ha richiesto un crescente livello di automazione direttamente proporzionale alla rapidità di produzione. L’attuale stato delle cose prevede aspetti necessari come:

Precisione – Sono molte le lavorazioni che richiedono alti livelli di precisione. Sebbene l’uomo abbia acquisito capacità di svolgere correttamente operazioni di precisione è sempre soggetto a un possibile errore.

Ripetibilità – La capacità di ripetere una lavorazione rispettando tutti i parametri e le condizioni è fondamentale. Anche in questo caso la ripetibilità “umana” può essere soggetta a fattori come stanchezza e disattenzione che influiscono direttamente sul risultato.

Flessibilità – Il nuovo modello produttivo si contraddistingue da produzioni contenute e molto diversificate fra loro. In questo, i cobot sono facili da (ri)programmare, anche se non si dispone di competenze avanzate, per essere riassegnati velocemente a nuovi compiti. La rapidità di cambiamento dei processi è la chiave per restare competitivi sul mercato.

Tuttavia i cobot possiedono anche altre capacità tipiche, peraltro non meno importanti delle tre appena analizzate, ma che hanno favorito l’accelerazione della loro diffusione: l’integrazione e la sicurezza.

L’integrabilità dei cobot ha raggiunto livelli elevatissimi, ovvero possono essere installati senza la necessità di dover effettuare modifiche sostanziali o importanti all’interno delle aree produttive. La crescente facilità di integrazione, dovuta principalmente a prodotti pressoché pronti all’uso, ha ridotto i tempi di implementazione e ha permesso alle aziende di raccogliere molti benefici in tempi sempre più ristretti.

Il termine sicurezza ha origine dalla capacità attiva e previsionale di cui il cobot è dotato e che consente di individuare ed evitare situazioni di rischio per i colleghi umani. Possiamo parlare quindi di funzionalità intrinseche di sicurezza collaborativa che rappresentano un grande vantaggio, sia per l’ambiente lavorativo che per gli aspetti economici, ovvero un livello di sicurezza elevato e il risparmio sui sistemi di protezione passivi.

Le molteplici applicazioni dei cobot

Come abbiamo visto, le qualità della robotica collaborativa permettono di implementare una vasta gamma di applicazioni sia dal punto di vista produttivo sia da quello logistico oltre a supportare il funzionamento coordinato in combinazione con sistemi di visione artificiale o in “simbiosi” nelle isole robotizzate. I cobot sono in grado di eseguire in modo continuo, senza affaticamento e con altissima accuratezza compiti di:

Saldatura - Nella saldatura, i cobot garantiscono operazioni svolte in modo uniforme e in completa sicurezza. Questo è garantito dalla capacità di eseguire traiettorie complesse con costanza e precisione, anche quando gli spazi a disposizione sono ristretti.

Assemblaggio e finitura - Processi come assemblaggio, levigatura, sbavatura, lucidatura, ecc… richiedono quantità di forze di contatto e lavoro costanti e regolabili. I cobot ancora una volta rispondono a questo tipo di esigenza poiché attraverso una programmazione accurata possono assicurare uniformità delle lavorazioni.

Controllo qualità – I sistemi di visione artificiale abilitano i cobot al riconoscimento degli oggetti. In questo contesto si possono implementare applicazioni di controllo qualità visivi e dimensionali. Mansioni come ispezione, misura, rilievo difformità possono essere così svolti con rapidità e coerenza.

I cobot possono anche assolvere a mansioni pesanti, ripetitive e ad elevato rischio di infortunio:

Pallettizzazione – Tipico esempio è la pallettizzazione collaborativa, dove i cobot gestiscono le operazioni di carico e scarico dei materiali stoccati su pallet. Ciò include anche carichi pesanti o che rappresentano un certo rischio per gli operatori umani. Anche in questo caso sistemi combinati come la visione artificiale o anche gripper adeguati consentono elevata adattabilità a molteplici formati e disposizioni.

Manipolazione di oggetti – Rischio può significare anche la possibilità di danneggiare gli oggetti durante la lavorazione. I cobot sono strumenti ideali nel momento in cui oggetti delicati devono essere manipolati per subire ulteriori lavorazioni come anche depositati nelle confezioni. La combinazione dei cobot con gripper o pinze adatte riduce a zero la possibilità di danni ai prodotti sollevando i colleghi umani da compiti che possono rappresentare un rischio.

I vantaggi della robotica collaborativa nelle PMI

La proliferazione dei cobot ha rappresentato un po' l’avvento dell’automazione industriale “democratica” perché, a differenza dei robot tradizionali, questo tipo di robot è pensato per tutte le aziende, anche le PMI, che rappresentano la spina dorsale dell’industria italiana. I vantaggi sono tangibili e possono essere individuati in:

- Costi di prima implementazione contenuti

- Integrazione rapida

- Programmazione semplice che può essere svolta dal personale interno

- Sicurezza e ambiente di lavoro migliorati

- ROI realisticamente breve

Questi sono soltanto cinque dei molteplici vantaggi… potremmo stare qui ad elencarli tutti, uno ad uno ma ciò non aggiungerebbe nulla a ciò che è già evidente. Fino a non molti anni fa, in pochi avrebbero scommesso su questo tipo di automazione, il resto è storia!

Robotica collaborativa di domani

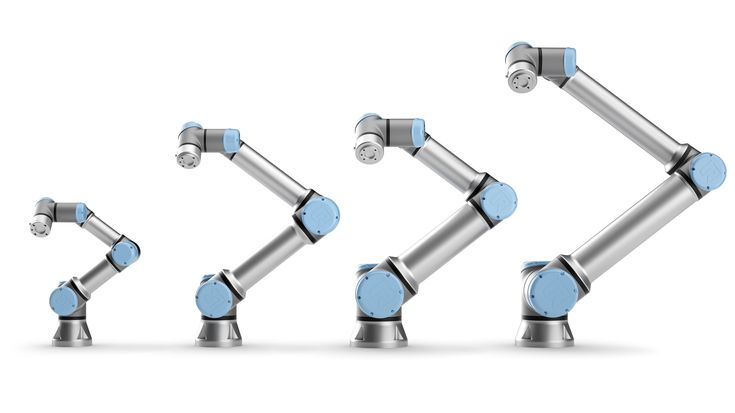

La robotica collaborativa è in costante evoluzione con l’avvento delle nuove tecnologie, prima fra tutti l’AI ma anche machine learning, cloud analytics. Questo significa tanti dati. Quantità significative di informazioni raccolte da sensori on-board vengono elaborate e utilizzate per ottimizzare le performance con lo scopo di rendere l’interazione uomo-macchina sempre più forte. Come saranno i cobot di prossima generazione? L’approccio Universal Robots è quello di fornire strumenti sempre più intuitivi e flessibili in grado di essere programmati e messi in servizio in modo semplice e rapido, anche da operatori non specializzati.

L’intento di Universal Robots non è quello di sostituire l’uomo con i cobot, ma di valorizzarlo, sollevarlo da compiti ripetitivi e potenzialmente rischiosi per favorire lo sviluppo delle proprie competenze. Le aziende per rimanere competitive, La robotica collaborativa non è più un’opzione, ma una scelta strategica per tutte quelle aziende che vogliono rimanere competitive in un contesto sempre più dinamico e mutevole.

Scopri come iniziare ad automatizzare con i cobot UR

- Universal Robots Italia

- Via Lessolo, 3

- 10153 Torino TO