Vom ersten Cobot zum Robotik-Team

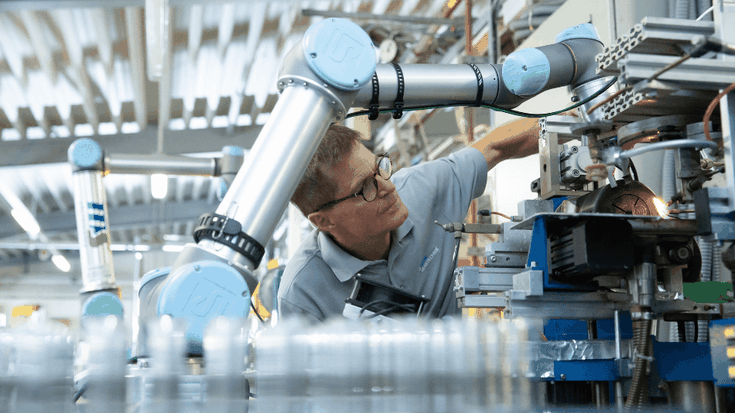

Sie haben bereits Aufgaben in Ihrer Produktion automatisiert und überlegen nun, Ihren nächsten Cobot zu kaufen? Die Erfahrungen mit dem ersten kollaborierenden Roboter zahlen sich bei der Integration des zweiten schnell aus. Lesen Sie hier, wie drei Unternehmen ihren Cobot-Einsatz schrittweise ausgebaut haben.

Wenn das Recruiting für Sie als Geschäftsführer zum Alltag gehört, wissen Sie sicherlich: Mit jedem neuen Mitarbeiter lernen Sie dazu, können passende Positionen und Stärken im Team besser definieren und ausbauen. Ähnlich verhält es sich mit Cobots. Den ersten Roboter implementiert, lernen Sie bald, wo sich Nummer zwei oder drei lohnen könnte. Und wie sich weitere Anlagen künftig noch schneller in barer Münzen auszahlen.

Wo steckt Potenzial für Ihren nächsten Cobot? Wie läuft der Einsatz im Vergleich zum ersten Roboter ab? Und welche Rolle spielen die Erfahrungen Ihrer Mitarbeiter? Hier erzählen wir die Geschichten von drei Anwendern und ihren Wegen vom ersten Cobot zum Robotik-Team.

Pick-and-Place häufig erster Schritt

Vergleichbar mit dem Onboarding neuer Mitarbeiter, stehen auch für einen Cobot zunächst meist einfache Aufgaben an – repetitive Prozesse, Pick-and-Place beispielsweise. Im Anschluss lautet die Devise „Learning by doing“ und die gemachten Erfahrungen nutzen, um selbst anspruchsvollere Tätigkeiten zu automatisieren.

Ein Vorgehen, was auch André Hengstebeck von der Albrecht JUNG GmbH & Co. KG (JUNG) empfiehlt: „Viele Dinge sind zu Beginn Neuland. So war es auch bei uns in Sachen Cobots“, erinnert sich der Head of Industrial Engineering an die ersten Arbeitstage eines Cobots vor wenigen Jahren. Den Einstieg in die Robotik fand der Elektronikhersteller aus Schalksmühle „mit Bodenhaftung und Pragmatismus“. Hengstebeck erzählt: „Wir haben mit einem einfachen Pick-and-Place-Szenario angefangen. Und uns immer ein bisschen mehr getraut und schließlich komplexere Anwendungsfälle realisiert.“

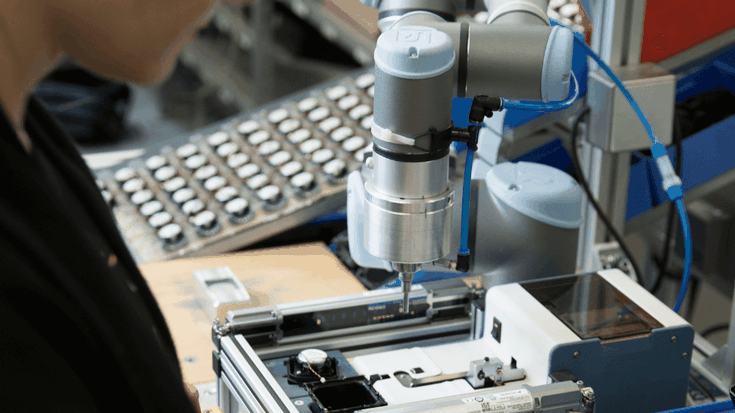

Sobald sich die ersten positiven Erfahrungen einstellen, ist der Weg zur nächsten Cobot-Anlage oft nicht mehr weit. Bei JUNG hieß das: die Montage eines Unterputzradios inklusive beidseitiger Laserbeschriftung und filigrane Schraubtätigkeiten im Lautsprechermodul. „Das war ein Prozess, bei dem im manuellen Verfahren oft Fehler passiert sind, weil Kunststoffteile wie Leiterplättchen und Gehäuse empfindlich sind“, so die Erfahrungen von Hengstebeck. Mittlerweile zählt JUNG den achten Cobot in der Produktion.

André Hengstebeck, Head of Industrial Engineering, Albrecht JUNG GmbH & Co. KGNur Mut! Und sich dem Thema mit einem leichten Szenario nähern. Die Lernkurve ist, was die Anwendung mit dem Cobot angeht, sehr steil.

So wie Hengstebeck ergeht es vielen Erstanwendern. Ihnen ist zwar klar, dass ein Cobot die Produktivität rasch steigert. Wie vielfältig er wirklich ist, ist erst auf den zweiten Blick erkennbar. So war es auch bei der Hofmann Glastechnik GmbH aus Staudt.

Hier arbeitet Robert Hofmann, Sohn des Unternehmensgründers, Glasapparatebaumeister, Geschäftsführer und leidenschaftlicher Programmierer: „Ich probiere Sachen gerne selbst aus, um mir ein Bild machen zu können“, blickt Hofmann auf die Anfangszeit mit dem ersten Cobot zurück.

Mit erstem Cobot einfach starten …

Hofmann, dessen Unternehmen sich der Herstellung von technischen Gläsern für Labor-, Medizintechnik und Industrie verschrieben hat, weiß, wovon er spricht: In den vergangenen acht Jahren hat der Glastechnikspezialist aus Rheinland-Pfalz mit seinen 30 Mitarbeitern bereits in den achten Cobot investiert: „Wenn man Fachkräfte für niedere Tätigkeiten einsetzen muss, weil es gerade nicht anders geht, und sie deshalb überarbeitet sind, ist das schlecht. Dann beginnt man zu überlegen, wie man diese Aufgaben automatisieren kann.“

Robert Hofmann, Geschäftsführer, Hofmann Glastechnik GmbHDie Roboter sind sehr universell einsetzbar. Sobald man damit anfängt, gelingt es in den meisten Fällen auch.

… mit praktischen Erfahrungen komplexer werden

Nach ersten Erfahrungen mit Pick-and-Place greift einer unserer Roboter bei Hofmann heute sogar aktiv in den Verformungsprozess des Glases ein: Der Roboter fährt jede Stelle an und bearbeitet mit dem Grafitwerkzeug das Glas so, dass Unregelmäßigkeiten egalisiert werden und dadurch eine sehr stabile Qualität entsteht. „Früher wurde das mit der Hand gemacht und führte zu einer Ausfallquote von bis zu 20 Prozent, mit dem UR10 mussten wir noch keinen Ausfall beklagen.“ Auch Hofmann sagt: Klein anfangen, mit einer leichteren Applikation starten, sich herantasten und dann komplexer werden. Dann merke man schnell, dass sich die Arbeitsqualität enorm erhöhe: „Monotone Arbeiten entfallen, die Arbeit wird interessanter, der Stress lässt nach.“

Zwei Beispiele, die deutlich zeigen: Längst haben sich Cobots in unterschiedlichsten Branchen und für diverse Tätigkeiten durchgesetzt – in der Automobilindustrie, im Medizinumfeld, in der Arbeit mit Kunststoffen, sogar im Bildungsbereich und der Lebensmittelindustrie. Dabei geht es längst auch um kompliziertere Aufgaben, die Cobots heute mehr und mehr und höchst zuverlässig meistern.

Bei Melecs EWS putzen Roboter nun Leiterplatten

Anspruchsvolle Aufgaben, die bei Melecs EWS längst zum Alltag gehören. Für Georg Loisel, VP Production System bei Melecs EWS, dem größten österreichischen Elektronik Entwicklungs- und Fertigungsdienstleister, jedenfalls gibt es eigentlich gar keine Alternative mehr zum Einsatz von Automatisierung. „Wir haben als Automobilzulieferer hohe Qualitätsstandards. Da sind Roboter unumgänglich geworden.“ Das gilt neuerdings auch für die handlicheren Cobots.

Georg Loisel, Vice President Quality Management und Production System, Melecs EWSMit nicht allzu schwierigen Anwendungen beginnen, damit ein Erfolg erzielt werden kann. Dann kommt die Motivation ganz von selbst.

Zu Beginn habe man sich laut Loisel „viel Zeit genommen und viel ausprobiert“, um feststellen zu können, wo und wie sich Cobots einsetzen lassen und wo deren Grenzen sind. Heute palettieren Cobots bei Melecs EWS fertige Elektronikteile in Kunststofftrays, stapeln diese in Kisten und schließen sogar noch die Deckel mit einem anderen Greiferarm.

Loisel zufolge habe man darauf Wert gelegt, dass der kollaborierende Roboter möglichst viele Tätigkeiten innerhalb des Verpackungsprozesses übernehmen kann. Ganz anders im ungarischen Werk von Melecs: Hier reinigt ein Cobot die Rückseite von bestückten und gelöteten Leiterplatten: „Die Besonderheit dort ist, dass wir den Cobot direkt in eine laufende Produktionslinie integriert haben.“ Während früher von Hand gebürstet wurde, findet die Reinigung heute extrem gleichmäßig und prozesssicher statt – „aus Qualitätsgründen“, fügt Loisel hinzu. Selbst bei ungarischen Lohnkosten ist die Anlage auch wirtschaftlich rentabel.

JUNG, Hofmann Glastechnik, Melecs EWS – drei Unternehmen, deren Erfahrungen zeigen, dass der Weg von der Automatisierung einfacher Tätigkeiten bis hin zu anspruchsvollen Aufgaben nicht weit ist. Ist das geschafft, werden Kapazitäten bei Mitarbeitern wieder frei für das, was sie wirklich gerne tun und was zuvor nur am Rande möglich war: kreativ zu arbeiten, sich zu entfalten. Und an neuen Cobot-Anlagen zu tüfteln natürlich.

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München