Robotergefühle: Der Kraft-Momenten-Sensor

Wer sagt, dass Roboter keine Gefühle haben? Dank des Kraft-Momenten-Sensors entwickeln Cobots höchste Fingerfertigkeit und können damit auch sensibelste Aufgaben optimal meistern. Egal, ob im Raketenbau, beim Montieren empfindlicher Elektronikteile oder dem Polieren von High-End-Lautsprechern.

Der menschliche Körper ist ein Wunder der Natur. Er kann enorm viel Kraft entwickeln und reagiert zugleich sehr sensibel auf die kleinsten auf ihn einwirkenden Einflüsse. Eine ganze Reihe von spezialisierten Zellen und unter der Haut gelegenen Körperchen ist dafür verantwortlich. Diese sogenannten Mechanorezeptoren reagieren auf Veränderungen von Druckintensität, Dehnungsreizen oder Vibrationen bereits im Bereich von wenigen Mikrometern.

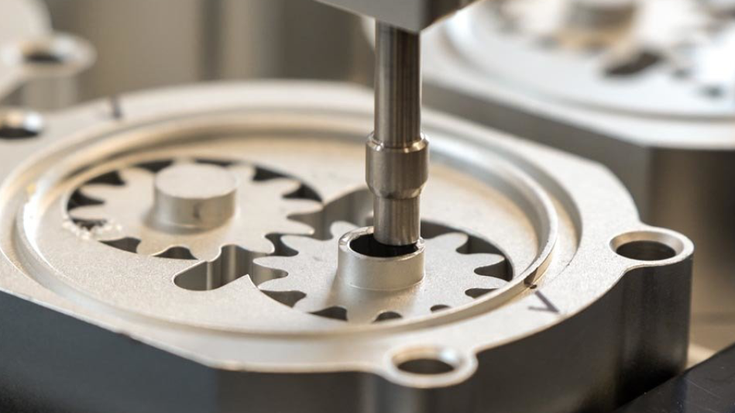

Es ist nicht bekannt, wann Lebewesen einen Tastsinn entwickelt haben, in der Robotik lässt sich dieser Evolutionssprung zeitlich jedoch auf den Tag genau festhalten. Es war am 5. Juli 2018, an dem wir die neue e-Series unserer kollaborierenden Roboter (Cobots) vorstellten. Neben einer Vielzahl von Neuerungen war erstmals auch ein Kraft-Momenten-Sensor fest in den Toolflansch des Roboterarms, direkt hinter dem letzten Handgelenk, integriert. Durch das Upgrade erlangen die Cobots noch mehr Flexibilität und bewältigen eine noch größere Spanne an Anwendungen, ohne dass zusätzliche Hardware zwischen Roboter und Endeffektor angebracht werden muss.

Wie funktioniert der Kraft-Momenten-Sensor?

Noch vor einigen Jahren wurden viele Aufgaben im Produktionsprozess von menschlicher Hand ausgeführt. Ein Großteil dieser Arbeitsschritte, gerade jene, die eine hohe und kontinuierliche Kraftaufwendung erfordern, sind inzwischen automatisiert. Gleichzeitig haben sich die Bedürfnisse der modernen Herstellung gewandelt: Im Zuge von Digitalisierung und Miniaturisierung ist immer öfter ein hohes Maß an Feinfühligkeit gefragt, wodurch die Automation erschwert wird. Es bedarf sozusagen Fingerspitzengefühl.

Die Lösung dafür ist die Kraftregelung mit Hilfe von Kraft-Momenten-Sensoren. Der Sensor wertet die am Arm oder am Werkzeug wirkenden Kräfte aus. Im nächsten Schritt wandelt er diese Informationen in ein elektrisches Signal um, das der Roboter interpretieren kann, um so auch sensible und schwierige Aufgaben zu meistern. Einfach ausgedrückt misst oder reguliert er die Kraft, mit der ein Roboter mit seiner Umgebung interagiert. So kommt er der Empfindlichkeit und Geschicklichkeit einer menschlichen Hand schon sehr nahe.

Roboter haben keine Gefühle, heißt es immer in der Science-Fiction-Literatur. Durch den unscheinbaren Sensor hat die Realität, wenn man so will, in dieser Hinsicht die einschlägigen Bücher und Filme überholt.

Penibelst genau – Der Kraft-Momenten-Sensor in der Praxis

Ein sensibleres Feld als der Raketenbau ist schwer vorstellbar. Im bayerischen Ottobrunn betreibt die ArianeGroup ein Testlabor, in dem Techniker die Triebwerke der Trägerraketen vor dem Start prüfen. Wenn die Brennkammern zünden und die Rakete sich von der Erdanziehung löst, sind gewaltige Kräfte am Werk. Deswegen ist es von entscheidender Bedeutung, dass bei den vorab durchgeführten Tests maximale Präzision herrscht. Nur so können die Ingenieure sicher gehen, dass das System die hoch explosiven Brennstoffe im exakten Verhältnis in das Triebwerk leitet. Bis zum Einsatz müssen mehr als 500 einzelne Teile des Einspritzsystems penibel auf optimale Verarbeitung überprüft werden. Bis vor kurzem konnte keine Maschine diese zeitraubende und monotone Aufgabe meistern. Mithilfe des Kraft-Momenten-Sensors übernimmt der vom Test-Team eingesetzte UR5e nun die dafür nötigen Arbeitsschritte. Er verbessert und erleichtert so gleichermaßen dieses wichtige Testszenario.

Doch auch andere Applikationen, die zuvor bereits ohne Kraft-Momenten-Sensor möglich waren, werden durch das Tastgefühl wesentlich zuverlässiger durchgeführt. So ist beim Platzieren von Teilen oder Produkten das taktile Feedback, das der Roboter nun aus seiner Umgebung erhält, unschätzbar wertvoll. Wenn der Cobot zum Beispiel in der Montage von Elektronikbaugruppen mit hochsensiblen Teilen arbeitet, fühlt er tatsächlich, wenn ein Werkstück einrastet. Durch das durchgängige Feedback über die wirkenden Kräfte im Arbeitsbereich ist es beinahe so, als würde der Roboter einen zusätzlichen Sinn besitzen.

Gespür fürs Material – Die Cobots interagieren mit ihrer Umgebung

Man kann so darauf verzichten, einen festen Haltepunkt für den Roboterarm zu programmieren, weil er ja alle Objekte in seinem Arbeitsraum erfühlen kann, selbst wenn sich diese mal nicht haargenau an der vorgesehenen Position befinden. „Man ist in vielerlei Hinsicht feinfühliger unterwegs“, sagt Rico Schultz, Application Engineer bei Universal Robots. „Der Cobot wird durch den Sensor flexibler und kann besser und sicherer mit seiner Umgebung interagieren.”

Je nach Cobot-Modell misst der Roboter die auftretenden Kräfte auf bis zu ein Newton genau, beim Faktor Drehmoment beträgt die Auflösung 0,02 Newtonmeter. Gerade bei Arbeitsschritten, bei denen der Roboter ein Werkstück manipuliert, machen sich die Vorteile des Sensors bemerkbar. Bei Entgratungsarbeiten, Fräs- oder Schleifprozessen, die einen kontinuierlicher Druck erfordern, weiß er jederzeit, mit welcher maximalen Kraft er auf das Teil einwirken darf.

Ein gänzlich anderer Vorgang als die Testarbeit im bayerischen Raketenlabor findet mehr als 6000 Kilometer entfernt in der Nähe von Toronto statt. Hier produziert das Unternehmen Paradigm Electronics High-End-Soundsysteme für einkommensstarke Audiophile. Und auch wenn die beiden Branchen nicht unterschiedlicher sein könnten, gilt hier wie dort: Jede kleinste Abweichung beeinträchtigt das Ergebnis. In diesem Fall den Klang des Lautsprechers. Der Hersteller setzt auf eine arbeitsintensive Eigenproduktion, in der die Boxen und Subwoofer viele verschiedene Male lackiert und poliert werden. Wenn zu viel Druck ausgeübt wird, entwickelt sich Hitze, die das empfindliche Holz kaum verzeiht. Durch den Einsatz eines drucksensiblen UR10-Cobots steigerte das Unternehmen seine Produktivität um 50 Prozent. Beinahe zärtlich sieht es aus, wenn der Roboterarm mit der wattierten Polierscheibe über den edlen Lautsprecherkorpus fährt, bis er das Geschehen in der Werkshalle so klar reflektiert wie ein Spiegel. Es ist eben ein Roboter mit Gefühl.

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München