Kollaborierende Roboter unterstützen in der Textilproduktion auf vielfältige Weise. Zum Bespiel bestücken sie Webmaschinen oder handhaben gesundheitsschädliche Stoffe. Das Sächsische Textilforschungsinstitut erforscht, wie KMUs in der Textilindustrie noch stärker profitieren können. Zwei Mitarbeiter berichten!

Roboter rocken die Textilproduktion

Mit dem Begriff „Textilien“ assoziieren die meisten Menschen T-Shirts, Hosen oder sonstige Alltagsbekleidung. Dass dieses Feld viel mehr umfasst, entgeht ihnen oftmals. Auch der Schutzanzug eines Feuerwehrmanns, Bodennetze zum Erosionsschutz und sogar einige Baumaterialien gehören dazu.

Die in Deutschland ansässige Textilproduktion hat sich vor allem auf solche Nischenprodukte spezialisiert. Nachdem sich seit den siebziger Jahren große Teile der textilen Konsumgüterproduktion in Länder mit niedrigeren Lohnkosten verlagert hatten, stehen hierzulande heute technische Textilien im Fokus. Kollaborierende Roboter, sogenannte Cobots, können bei der Produktion und Bearbeitung unterstützen.

Textilwirtschaft birgt Potenzial

Die stark mittelständisch geprägte Branche ist mit verschiedenen Herausforderungen konfrontiert. So bedingen immer spezifischere Kundenwünsche eine hohe Variantenvielfalt bei niedrigen Stückzahlen. Gleichzeitig wird es für die Unternehmen schwieriger, qualifiziertes Personal zu finden, um die teilweise jahrzehntealten Bestandsmaschinen zu bedienen.

Dies liegt auch daran, dass viele Herstellungsschritte unattraktiv sind:

- Sie gestalten sich eintönig,

- gehen oft mit ergonomisch ungünstigen Bewegungen einher,

- und bergen gesundheitliche Risiken, z.B. Dämpfe, hohe Temperaturen oder Stäube.

„Obwohl sich viele Prozesse gut automatisieren ließen, verrichten viele Betriebe sie noch manuell“, erklärt Frizzi Seltmann vom Sächsischen Textilforschungsinstitut e.V. (STFI). Die private Forschungseinrichtung ist einer von fünf Partnern des Mittelstand 4.0-Kompetenzzentrums Textil vernetzt, das KMU aus Textilindustrie und Textilmaschinenbau dabei unterstützt, ihre Prozesse zu digitalisieren und zu automatisieren. So will die vom Bundesministerium für Wirtschaft und Energie (BMWi) geförderte Initiative dem textilnahen Mittelstand helfen, wettbewerbsfähig zu bleiben.

Hohe Ansprüche an Robotik

Dass erst wenige textilherstellende Unternehmen Industrieroboter einsetzen, liegt zum einen am Material: „Stoffe sind biegeschlaff, forminstabil und luftdurchlässig“, erklärt Falko Schubert, Experte für Automation und Robotik am STFI. „Gängige Parallel- oder Vakuumgreifer haben Probleme, sie zu fassen.“ Zudem stellt die Vielfalt an zu handhabenden Materialien – von flachen Stoffen über Rollenware bis hin zu Spulen – eine Herausforderung dar.

Darüber hinaus haben viele Unternehmen ein veraltetes Bild von Robotern im Kopf. „Viele denken bei Robotern gleich an riesige Maschinen mit Schutzzaun, die in Werken der Automobilindustrie ganze Karosserien herumwuchten“, erklärt Seltmann. Angesichts begrenzter Raumkapazitäten in ihren Produktionshallen schließen viele Unternehmen den Einsatz von Robotern daher aus. Dabei übersehen sie allerdings die Vorteile kollaborierender Leichtbauroboter.

Cobots: Vorteile für KMU

Cobots beanspruchen nur eine geringe Grundfläche. Nach erfolgter Risikobeurteilung können sie zudem direkt neben dem Menschen arbeiten – ohne Schutzzaun. So fügen sie sich unkompliziert in Produktionsumgebungen ein und lassen sich leicht bewegen, was ihren Aktionsraum erweitert.

Hinzukommt, dass sich Cobots schnell in Betrieb nehmen lassen und einfach zu bedienen sind, wie Schubert erläutert: „Diese Aspekte sind gerade für KMU wichtig, denn dort gibt es in der Regel keine eigene Programmier- oder Instandhaltungsabteilung.“ Wenn die Mitarbeiter den Roboter selbst programmieren können, müssen Unternehmen keinen externen Experten engagieren.

Des Weiteren lassen sich Cobots flexibel mit unterschiedlichen End-of-Arm-Tools bestücken, sodass ein und derselbe Roboterarm für diverse Aufgaben eingesetzt werden kann. Über unser Ökosystem UR+ zum Beispiel finden Nutzer eine Vielzahl an Peripheriegeräten und Anwendungs-Paketen, mit der sie ihre Roboter schnell für neue Anwendungen umrüsten können.

So bieten Cobots großes Potenzial für textilherstellende und -bearbeitende KMU. „Vor allem die Nebenprozesse lassen sich schon jetzt gut automatisieren“, fährt Schubert fort. „Dazu gehört zum Beispiel das Stapeln und Umstapeln von flächigen Textilien, Verpackungsaufgabenoder das Be- und Entladen von Maschinen.“

Institut forscht zu Robotern in Textilproduktion

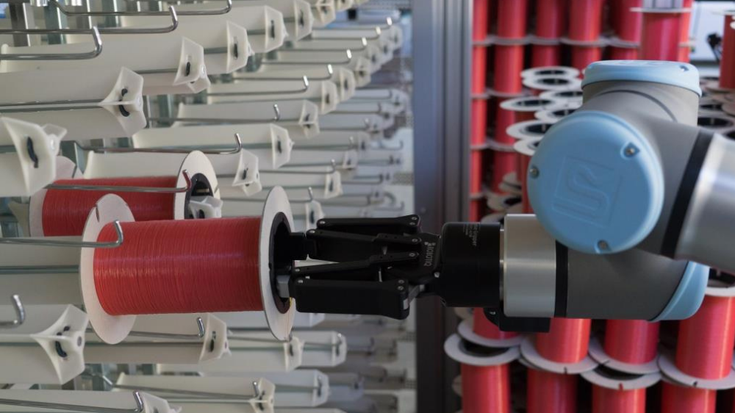

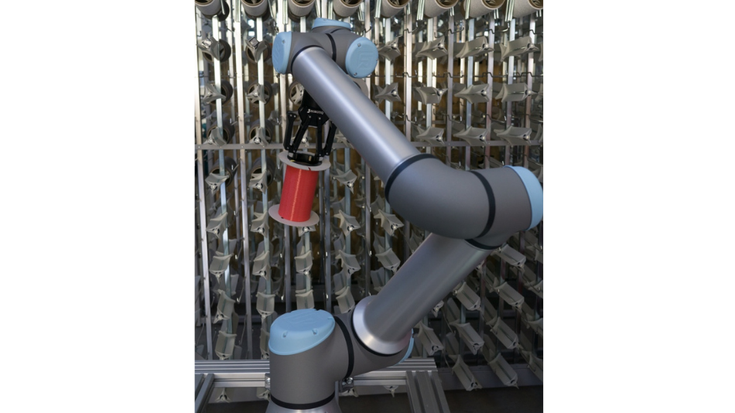

Wie sich solche Anwendungen ideal umsetzen lassen, erforscht das Institut mit einem UR10. „Wir betrachten verschiedene Anwendungsszenarien. Aktuell üben wir mit dem Roboter zum Beispiel die Bestückung von Garnrollen mit RFID-Labels“, berichtet Schubert. „In einem weiteren Versuchsaufbau bringen wir ihm bei, Spulengatter für eine Webmaschine zu bestücken.“

Diese Aufgaben erledigt der Cobot mit einem Parallelgreifer unseres UR+-Partners Robotiq. „Die Konfigurations-Datei ließ sich einfach über einen USB-Stick in das Steuerungssystem des Cobots von Universal Robots einspeisen, sodass die Applikation innerhalb von Minuten einsatzfähig war“, erzählt Schubert.

Die Leichtbauweise des Cobots ermöglicht dem STFI, ihn mit zu Firmen oder auf Messen zu nehmen. Viele Unternehmen werden bei solchen Gelegenheiten erstmals auf Automatisierungspotenziale in ihrer Fertigung aufmerksam. Wenn sie eine Idee haben, können sie sich an das Kompetenzzentrum wenden, das sie unter bestimmten Voraussetzungen bei der Konzeptionierung unterstützt.

Spinnerei automatisiert Maschinenbeschickung

So machten es auch die Wagenfelder Spinnereien. Das Unternehmen mit Sitz im niedersächsischen Wagenfeld und über 200 Mitarbeitern stellt verschiedene Garn- und Zwirntypen her. Um den individuellen Kundenwünschen gerecht zu werden, nutzt es eine Vielzahl von Fertigungsmethoden. Dabei kommen insgesamt sechs Ringspinnmaschinen zum Einsatz. Ihre 16 Walzen müssen regelmäßig gewechselt werden. Bislang erledigten das die Mitarbeiter manuell im Zwei-Stunden-Takt. Die 15kg schweren Walzen sind in über zwei Metern Höhe angebracht. Somit ist das Auswechseln für die Mitarbeiter nicht nur eintönig, sondern auch sehr anstrengend.

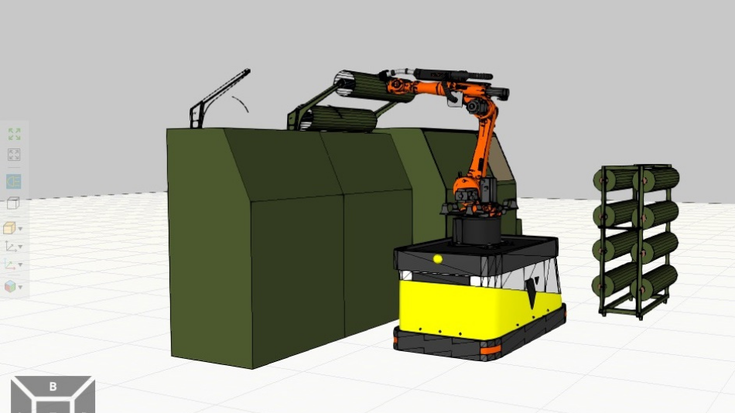

Wagenfelder begann daher nach einer Möglichkeit zu suchen, den Prozess zu automatisieren und wandte sich an das STFI. Dessen Textil vernetzt-Experten prüften daraufhin in einer Machbarkeitsstudie, wie die Spinnereien den Prozess automatisieren könnten.

Dafür bildeten sie die Produktionsgegebenheiten mittels einer 3D-Design-Software maßstabsgetreu nach. Diese Nachbildung überführten sie anschließend in eine Simulationsumgebung und prüften, welche Roboter- und Achssysteme sich für den Walzenwechsel eignen. „Bei solchen Vorhaben spielt beispielsweise eine Rolle, wie viel Platz in der Produktion ist und welchen Radius eine Automatisierungslösung abdecken muss“, erklärt Schubert. „Die Unternehmen erhalten unsere Animation dann zusammen mit einer entsprechenden Empfehlung.“

Einer der vorgeschlagenen Lösungsansätze für Wagenfelder besteht aus einem Roboter auf einer mobilen Plattform, der entlang der Aufnahmen bewegt wird und diese bestückt. So ließe sich der Prozess effizienter gestalten und die Mitarbeiter würden entlastet.

Tipp: Schrittweise automatisieren

Textilproduzenten, die ihre Fertigung automatisieren wollen, empfiehlt Schubert, sich schrittweise vorzutasten. „Die Einsatzmöglichkeiten von Cobots sind riesig. Unternehmen sollten sich nicht mit zu weit gesteckten Projekten verheben. Am besten beginnen sie mit einem einfachen Anwendungsfall – beispielsweise der Beschickung einer Maschine. Wenn sie diesen erfolgreich automatisiert haben, kommen oft noch Ideen für weitere Anwendungsfälle auf.“

Dabei sei es vor allem wichtig, die Mitarbeiter von Anfang an ins Boot zu holen, damit sie sich mit der Technik vertraut machen können. So kommen Berührungsängste gar nicht erst auf, ergänzt Seltmann.

Frizzi Seltmann, Projektkoordinatorin und Marketingverantwortliche, Mittelstand 4.0-Kompetenzzentrum Textil vernetzt am Sächsischen Textilforschungsinstitut e.V.Wir wollen Unternehmen die Angst nehmen, sich mit Automatisierung zu beschäftigen. Die Textilindustrie in Deutschland muss sich mit Robotik befassen, um langfristig wettbewerbsfähig zu bleiben.

Während sich heute vor allem Pick-and-Place-Anwendungen automatisieren lassen, könnte in Zukunft auch die Textilbearbeitung in den Fokus rücken. Die Einsatzpotenziale von Cobots in der Textilindustrie sind also noch lange nicht ausgelotet – und bieten gerade für KMUs viele Chancen.

Zu den Interviewten

Titelbild: (© STFI / Falko Schubert)

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München