Robotindus

Robotindus transforme les flux de travail des opérateurs grâce à une solution de collage collaborative chez Steelcase France

En bref

Robotindus, intégrateur officiel d'Universal Robots, a déployé deux cobots UR sur le site de production français du fabricant de mobilier de bureau Steelcase, situé à Sarrebourg, en Moselle. L'objectif de cette cellule robotisée : assister les opérateurs dans le collage des assises de sièges de bureau. Un projet qui a nécessité de repenser le poste de travail dans son intégralité.

Améliorer la sécurité et l'efficacité des opérateurs lors des opérations de collage à haute température

Steelcase, fabricant leader de mobilier de bureau, souhaitait améliorer le confort des opérateurs sur un poste de collage de sièges. L'application a été intégrée par Robotindus sur le site de production de l'entreprise à Sarrebourg. Ce site, propriété du groupe américain depuis 1974, emploie entre 300 et 350 personnes et produit plus de 600 000 sièges de bureau milieu et haut de gamme par an, dont certains sont assemblés à la main.

Le poste en question impliquait des contraintes importantes – incluant de nombreux mouvements de l'opérateur et des allers-retours entre les plans de travail – et un danger lié à l'utilisation de colle chauffée à plus de 74 °C.

Steelcase a donc opté pour l'application cobotique proposée par Robotindus pour améliorer l'ergonomie du poste de travail. La solution devait également s'adapter à la diversité des modèles de sièges et améliorer la productivité. L'autre défi technique de cette application résidait dans l'échange thermique entre le tuyau contenant la colle à 74 °C et le robot lui-même.

Robotindus a su tirer parti de son expérience en matière d'intégration d'applications collaboratives pour créer un système automatisé performant et sécurisé qui simplifie grandement le quotidien des opérateurs.

RobotIndus

Principaux moteurs de valeur :

Capacité à développer des applications autour du cobot Simplicité et intuitivité de la programmation Exploitation sécurisée aux côtés de l'opérateur qui garde le contrôle

Tâches résolues par les robots collaboratifs :

Collage des socles Reconnaissance de la référence produit Toutes les références de sièges sont regroupées en 2 postes au lieu de 5. Les opérateurs n'ont plus besoin de se déplacer d'un poste à l'autre.

Défis d'automatisation résolus :

Précision de la diffusion de la colle par le cobot Augmentation de la capacité de charge du cobot grâce à un équilibreur Reconnaissance des références et de l'épaisseur par caméra et laser Réduction des TMS chez les opérateurs grâce au poste de travail réglable en hauteur Suppression des risques de brûlures dues à la colle Économies de colle

Comment ils l'ont fait

Une refonte cobotique pour des postes de travail de collage plus sûrs et plus intelligents

Le poste de travail initial était composé de cinq tables distinctes, sur lesquelles travaillaient deux opérateurs, qui devaient passer régulièrement de l'une à l'autre selon le modèle de siège à préparer. Ils devaient superposer les différentes couches de l'assise, puis les coller à mains nues à l'aide d'un pistolet à colle. Cette activité était sujette à des risques de TMS (inclinaison du poste de travail, mouvements répétitifs, poids du pistolet, etc.) et d'accidents du travail graves (risque de brûlures avec la colle haute pression, à 165°).

Une refonte complète du poste de travail

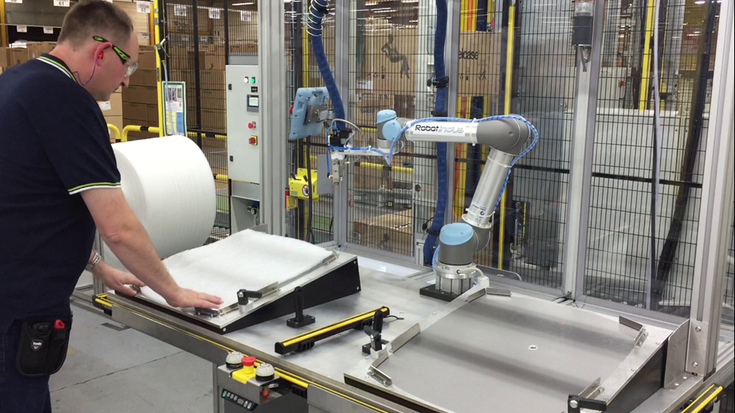

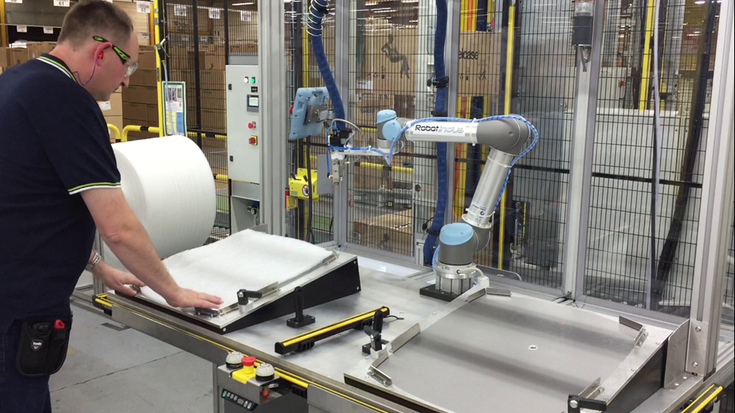

La solution proposée par Robotindus transforme les cinq postes de travail existants en deux postes à hauteur de table réglable – un par opérateur – composés d'un double poste de collage sécurisé. Ces deux postes sont équipés de fixations spécifiques adaptées aux différentes références de pièces à coller, interchangeables très rapidement. Chacun d'eux est équipé d'un cobot UR5, équipé d'un pistolet à colle, d'une caméra et de capteurs pour déterminer l'opération de collage à effectuer. Ces capteurs permettent de reconnaître la référence des outils installés. Suite à cette phase, le robot reconnaît automatiquement à quelle étape de collage se trouve le siège et, par conséquent, la quantité de colle à utiliser et les mouvements à effectuer.

Une solution entièrement sécurisée

Le cobot est équipé de capteurs pour détecter la présence de l'opérateur. L'installation est ainsi sécurisée par des barrières lumineuses, entre les deux postes, devant les postes et sur les côtés. Si l'opérateur pénètre par inadvertance dans une zone d'intervention du robot, celui-ci ferme immédiatement le pistolet à colle et redémarre dès que l'opérateur s'éloigne. Ceci élimine tout risque d'accident. L'opérateur a accès à une interface homme-machine (IHM) pour surveiller le cobot, s'assurer du bon déroulement de l'opération et intervenir en cas de problème.

Une collaboration naturelle entre l'homme et le cobot

Le cobot travaille en parallèle avec l'opérateur. Ce dernier place les différentes couches de mousse du siège sur le premier poste et valide son action. Le cobot colle ensuite ces dernières, tandis que l'opérateur travaille sur le second poste d'encollage. L'opérateur et le cobot travaillent ainsi ensemble, à différentes étapes du processus, où l'opérateur prépare les couches sur lesquelles l'UR5 travaille. Le robot attend toujours la validation de l'opérateur avant de pulvériser la colle.

Un processus de collage plus sûr, plus productif et plus ergonomique

L'installation livrée par Robotindus répond à tous les objectifs de Steelcase. Une ergonomie améliorée avec deux postes de travail au lieu de cinq, réduisant les déplacements constants des opérateurs, qui bénéficient d'un plus grand confort de travail grâce à des postes réglables en hauteur.

En confiant l'activité de collage au cobot, l'installation améliore considérablement les conditions de travail des opérateurs, qui n'ont plus à se charger d'une tâche fastidieuse et à haut risque. Ils sont affectés à des tâches à plus forte valeur ajoutée (supervision, contrôle qualité) et nécessitant une intervention humaine, notamment la superposition correcte des couches constituant l'assise. Aujourd'hui, 250 000 sièges sont collés par an par les deux robots.

Côté cobot, sa haute précision et son excellente répétabilité ont permis à Steelcase d'augmenter la quantité de sièges produits tout en améliorant leur qualité et leur finition. L'entreprise a également réalisé des économies de matière avec une réduction de 50 % de la colle utilisée. Le poste est désormais simplifié et peut même être attribué à des débutants, offrant une plus grande flexibilité dans l'attribution des tâches aux équipes.

L'installation a été livrée en 4 mois (du développement à la livraison, en passant par le montage et l'installation). Le retour sur investissement (ROI) est inférieur à 18 mois. Les bénéfices se mesurent aussi et surtout en termes de ROC (Return on Comfort), avec une quasi-élimination des accidents dans ce domaine.

Raphael Schwartz, Co-manager of RobotIndusNotre mission d'intégrateurs consiste à créer tous les périphériques autour du robot afin de répondre aux spécifications du client. La particularité était de faire coopérer sur un même poste de travail un opérateur humain et un cobot manipulant un élément à risque, tout en maintenant une bonne productivité.

Contactez Universal Robots

Des milliers d'entreprises comptent sur les robots collaboratifs pour...

- Augmenter la productivité

- S'adapter à la demande changeante des produits

- Améliorer le bien-être et la fidélisation des employés

- Faire face aux pénuries de main-d'œuvre

- Universal Robots A/S - France

- 13-17 rue Pagès

- 92150 Suresnes