JL corp

JL Corp fournit une solution de collage autonome à Atlantic Group, améliorant l'efficacité et le confort de l'opérateur

En bref

JL CORP, intégrateur officiel d'Universal Robots en Hauts-de-France, a développé une solution de collage pour le groupe ATLANTIC, sur son site de production de Billy-Berclau, dans le Nord-Pas-de-Calais. Cette solution automatisée, utilisée pour la préparation d'un sous-ensemble de pompes à chaleur, est directement intégrée à la ligne de production. Cette dernière poursuit un double objectif : réduire la pénibilité du travail et augmenter la productivité sans gêner les opérateurs.

Améliorer la productivité et l'ergonomie dans l'assemblage des pompes à chaleur

ATLANTIC, leader du confort thermique (chauffage, ventilation et climatisation), souhaitait améliorer la productivité au poste de travail de collage des coques de cuves en acier inoxydable de ses pompes à chaleur, afin de répondre à la demande de ses clients et de développer son marché.

La coque en polystyrène agit comme un isolant empêchant la condensation et la rouille de se former sur la cuve en acier inoxydable. Le collage a un impact significatif sur la garantie à vie du produit car il bloque la perméabilité à l'air.

Les opérations manuelles ne pouvaient plus suivre l'augmentation des volumes requis tout en maintenant le niveau de qualité requis. Le développement et l'intégration de l'application ont été réalisés par JL CORP sur le site de production de Billy-Berclau. Ce site, qui emploie environ 250 personnes, produit 80 000 pompes à chaleur et 50 000 chaudières par an.

Le poste en question présentait plusieurs défis : maîtriser les risques de TMS (l'opérateur devait effectuer les mêmes mouvements jusqu'à 200 fois par jour) et assurer la propreté, l'opération étant très salissante, notamment à cause du mastic. Cette cellule de collage s'inscrit dans un projet global de robotisation des activités de l'entreprise, qui comprend également des cellules de soudage.

JL Corp

Principaux leviers de valeur :

Opérer en toute sécurité aux côtés des opérateurs Retour sur investissement rapide, maintenance minimale Capacité de duplication de postes

Tâches résolues à l'aide de robots collaboratifs :

Réduction des TMS des opérateurs grâce à une tâche physiquement exigeante Précision de la diffusion et du dosage de la colle par le cobot Reconnaissance des références via une caméra Amélioration de la productivité et de la qualité Économies de colle

Défis d'automatisation résolus :

Collage de coques de ballons pour cuves en inox Autonomie totale au poste de travail Compacité du poste de travail pour un gain de place

Comment ils l'ont fait

Robotique collaborative pour la précision et l'efficacité

Le Groupe ATLANTIC s'est donc tourné vers le spécialiste de la cobotique Universal Robots de sa région : JL CORP. La solution, basée sur un UR10, devait pouvoir suivre l'augmentation du volume requis par le site, tout en étant compacte et sécurisée.

JL CORP a mis à profit son expérience en matière d'intégration de solutions cobotiques sur les lignes de production, accompagnant le Groupe Atlantic à toutes les étapes du processus.

À l'origine, l'opérateur chargé du collage des coques traitait 90 pièces par période de 8 heures. Il tenait la coque d'une main et le pistolet à mastic de l'autre, et réalisait l'opération manuellement, en veillant à utiliser la bonne quantité de colle au bon endroit, de manière régulière et en respectant un motif précis.

Un poste de travail automatisé et optimisé

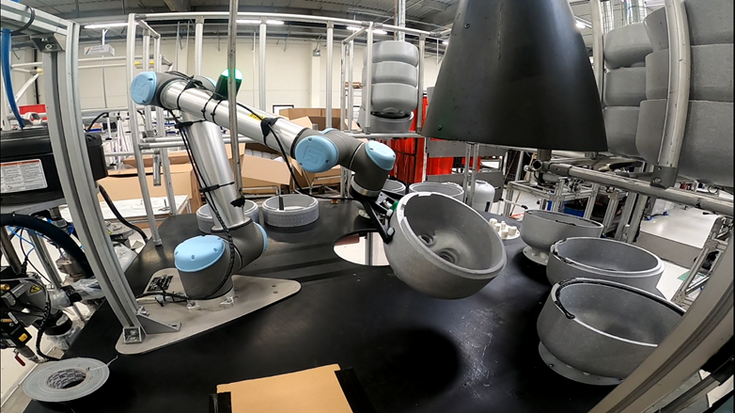

Le poste de travail automatisé se compose d'une grande table semi-circulaire sur laquelle opère un cobot UR10. Ce dernier évolue devant huit supports sur lesquels les opérateurs déposent les demi-coques à coller. Le cobot est équipé d'une pince développée par JL CORP, imprimée en 3D et dotée de bords en mousse, ainsi que d'une ventouse centrale, lui permettant de saisir les coques en polystyrène sans déformation, ces dernières ne pesant que 200 grammes. La station comprend également une caméra centrale et aérienne Sensopart (qui effectue le contrôle qualité et vérifie la conformité de la coque) ainsi qu'une buse de distribution de colle.

Un cobot entièrement autonome

Le cobot gère l'opération seul, sans intervention humaine. Celle-ci se limite à placer les coques à coller et à lancer le cycle. Lorsque l'opérateur appuie sur le bouton devant une coque, le cobot la saisit et la présente à la caméra centrale. Il l'examine ensuite et envoie un signal au robot : si la coque n'est pas déjà collée, le robot l'amène sous la buse, qui dépose la colle selon le motif demandé. Le cobot repasse ensuite sous la caméra pour vérifier la conformité du collage. Si c'est le cas, le cobot replace la coque sur sa base d'origine. Dans le cas contraire, le cobot la place dans un espace central pour éliminer la partie non conforme.

Le cobot ne travaille que sur trois références de collage : la partie supérieure, la partie inférieure et un anneau central, utilisé pour certains modèles de ballons.

Une solution sûre et fiable

JL CORP a spécifiquement conçu la cellule pour que ce soit le cobot qui déplace la coque et non la buse de colle de 4 mm, ce qui représentait un danger bien plus important. Dans l'application, le cobot, même bras tendu, ne peut pas dépasser son périmètre de travail semi-circulaire. La station est ainsi calibrée pour que le robot ne puisse pas atteindre les opérateurs qui se déplacent autour, éliminant ainsi tout risque de collision. Même en cas de choc, l'impact extrêmement faible (60 newtons) rend le cobot totalement sûr. La solution est donc 100 % sécurisée et s'intègre parfaitement à la ligne de production.

En cas de problème (réservoir de colle vide, chute de pièce), le cobot alerte l'opérateur, qui intervient.

A compact, cost-Effective, and high-impact automation solution

The installation delivered by JL CORP met all of the ATLANTIC group's needs. In addition to freeing operators from a physically tiring task, the cobot reduced glue consumption by 30 to 40%, thanks to its repeatable dosage. This repeatability led to improved glue application, and therefore, the quality of the final product and its lifespan.

The cobot has increased the site's productivity, being able to glue 140 parts per eight-hour cycle, an increase of more than 50% compared to the manual cycle. Operators have taken ownership of the cobot and supervise its work themselves, ensuring process continuity by greatly reducing interruptions. They devise trajectory evolutions to optimize new developments. There is almost no maintenance required on the cobot itself, only its accessories.

Another advantage: the solution's compactness. Since the cobot poses no danger to operators, the addition of protective cages or safety barriers was not necessary. This allowed the Atlantic group to save space and integrate this gluing station into the existing workshop.

The solution was delivered by JL CORP just 4 months after the order was placed, and paid for itself in just 6 months, twice as fast as a traditional industrial robotics solution. The cobot now assembles 200,000 hulls per year.

Given the success of this investment and the changing demand for heat pumps, the Atlantic group plans to duplicate this position in the near future.

Sébastien Dorez, Business Manager at JL CorpCe projet est la somme de notre expertise et de notre savoir-faire en robotique et en impression 3D pour ATLANTIC. Une nouvelle étape dans l'Industrie 4.0 qui optimise la production et valorise le travail des employés.

Démarrez votre projet maintenant

Universal Robots et ses distributeurs se déplaceront dans vos locaux pour une démonstration et des conseils.

Contactez Universal Robots

Des milliers d'entreprises comptent sur les robots collaboratifs pour...

- Augmenter la productivité

- S'adapter à la demande changeante des produits

- Améliorer le bien-être et la fidélisation des employés

- Faire face aux pénuries de main-d'œuvre

- Universal Robots A/S - France

- 13-17 rue Pagès

- 92150 Suresnes