GAPE

GAPE stimule l'innovation en soudage chez Tramétal grâce à une intégration cobotique rentable

En bref

GAPE, intégrateur d'Universal Robots en Nouvelle-Aquitaine, a développé une solution de soudage automatisée pour Tramétal, entreprise spécialisée dans la sous-traitance de tôles fines de précision.

Le cobot de soudage, installé sur le site de l'Isle-Jourdain, répond à un double objectif : simplifier la programmation et gagner du temps pour les petites et moyennes séries. Développé spécifiquement à cet effet, ce projet a permis d'optimiser la production, d'améliorer les conditions de travail des soudeurs et de contribuer à l'attractivité de Tramétal.

GAPE relève les défis de main-d'œuvre et d'efficacité chez Tramétal

Pour répondre au besoin de Tramétal d'une solution de soudage plus agile, GAPE a mis à profit sa connaissance approfondie des procédés de soudage pour développer un système cobotisé adapté aux petites et moyennes séries. Tramétal exploitait déjà cinq robots de soudage traditionnels, mais l'entreprise recherchait une alternative plus flexible et conviviale pour alléger la charge de travail des soudeurs et améliorer l'accessibilité.

Le principal défi résidait dans la simplification de la programmation : les cobots d'Universal Robots offraient une configuration plus rapide et plus intuitive que les robots conventionnels. Pour améliorer encore la convivialité, GAPE a remplacé le boîtier d'apprentissage standard par un système d'enregistrement de points de cheminement à un seul bouton. Cette innovation a rendu la solution accessible aux opérateurs sans expertise en soudage ni expérience industrielle, répondant ainsi directement à la pénurie de soudeurs qualifiés sur le marché du travail.

En privilégiant la simplicité d'utilisation, l'adaptabilité et l'inclusion des collaborateurs, GAPE a proposé une solution qui répondait non seulement aux exigences techniques de Tramétal, mais soutenait également sa stratégie de gestion des talents à long terme.

GAPE

Principaux moteurs de valeur :

Simplicité et intuitivité de la programmation Fonctionnement sécurisé grâce aux boîtiers Augmentation de la cadence de production ROI rapide

Tâches résolues par les robots collaboratifs :

Identification et simulation des points de soudure Activation du soudage par bouton Préparation d'un nouveau cycle sur une deuxième table

Défis d'automatisation résolus :

Facilité d'utilisation Réaffectation du soudeur à des tâches à plus forte valeur ajoutée Sécurité renforcée

Comment ils l'ont fait

Le soudage de précision réinventé : GAPE déploie une cellule de soudage MIG cobotique avancée pour des opérations plus sûres et plus intelligentes

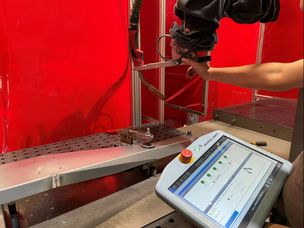

L'application de soudage à l'arc MIG développée par GAPE se compose d'un cobot UR10e sur lequel sont positionnés une torche Fronius et un bouton spécialement conçu pour la validation manuelle des points de soudure. Le cobot, monté à l'envers sur une potence, travaille simultanément sur deux tables métalliques pour une efficacité accrue du poste de travail. La cellule est fermée pour protéger les opérateurs des arcs électriques ou autres projections de particules incandescentes et leur éviter le port systématique d'un casque.

Un mode préparatoire avec simulation

Pour réaliser les soudures souhaitées, l'opérateur doit d'abord enregistrer manuellement un premier point de passage, puis tous les points intermédiaires (le cas échéant) jusqu'au point final de la trajectoire. Pour ce faire, l'utilisateur prend directement le cobot en main, libre de tout mouvement, pour lui apprendre toutes les positions grâce au bouton de validation.

Le cobot dispose d'une gamme de mouvements, préalablement enregistrés par le soudeur de référence Tramétal, sur 6 axes (linéaire, circulaire ou en arc), qu'il peut enchaîner pour créer des mouvements complexes et réaliser la soudure appropriée à différents types de pièces.

L'utilisateur peut également ajuster la vitesse et choisir le mode de soudage adapté aux différents types de matériaux. Ces opérations s'effectuent de manière très intuitive grâce à un système de fenêtres contextuelles intégrées au boîtier d'apprentissage.

Les mouvements enregistrés sont ensuite exécutés par le cobot sans activer la soudure pour vérification. Si nécessaire, l'opérateur peut alors insérer de nouveaux points ou modifier la vitesse.

Un travail précis et répétable, accessible à tous

Une fois les vérifications terminées, l'opérateur peut lancer le cycle de soudage en appuyant sur un bouton de démarrage sur le poste. Le cobot réalise alors des soudures avec une précision égale ou supérieure à celle des soudeurs, tout en maintenant une cadence constante. Il en résulte des produits finis de qualité et une réduction des temps d'arrêt grâce à la réduction des reprises.

Le cobot peut répéter la même soudure autant de fois que nécessaire, garantissant une production constante et fiable. Ceci est particulièrement adapté aux petites et moyennes séries.

Chez Tramétal, le choix a été fait de ne pas affecter ses soudeurs qualifiés à ce poste, mais d'employer des personnes peu ou pas compétentes en soudage. Ce choix a été rendu possible grâce à l'extrême simplicité de programmation de la solution développée par GAPE.

Une position sécurisée sur deux tables séparées

Le poste de soudage est composé de deux tables, chacune fermée, et d'un cobot positionné entre elles. Pour garantir la sécurité de l'opérateur, des capteurs garantissent que le soudage ne démarre que lorsque le capot est fermé. Si le capot est ouvert pendant le soudage, le robot et le processus s'arrêtent immédiatement. Cela protège des rayons UV émis par la torche, ainsi que des projections et des fumées, éliminant ainsi le besoin de casque de sécurité.

L'opérateur peut travailler simultanément et en toute sécurité sur la deuxième table, retirer la pièce soudée et en installer une nouvelle pendant que le cobot travaille sur la première table. La solution de GAPE répond ainsi aux exigences et aux habitudes de travail de Tramétal en alliant l'autonomie du cobot à des mesures de sécurité pour des gains de productivité grâce au travail en temps masqué.

Soudage industriel amélioré : la cellule MIG cobotique de GAPE allie sécurité, précision et efficacité

La solution de soudage cobotique sur mesure développée par GAPE a permis à Tramétal d'obtenir d'excellents résultats opérationnels et humains :

- Programmation simplifiée : Un système de boutons personnalisé facilite la validation des points de passage, permettant ainsi au personnel non spécialisé d'utiliser le poste, simplifiant ainsi le recrutement et la formation.

- Gains de productivité : Le cobot atteint la cadence du soudeur le plus performant de Tramétal, atteignant 220 pièces/jour, avec une augmentation minimale de 10 % de la productivité.

- Optimisation des effectifs : Les soudeurs qualifiés sont désormais libérés pour des tâches à plus forte valeur ajoutée, améliorant ainsi l'allocation globale des ressources.

- ROI rapide : L'investissement a été rentabilisé en quelques mois seulement, prouvant la viabilité économique de la solution.

- Sécurité et ergonomie améliorées : Les cellules fermées et la réduction des contraintes physiques ont permis d'améliorer les conditions de travail et de réduire les risques de TMS.

- Évolutivité future : Tramétal prévoit d'étendre les applications cobotiques au chargement/déchargement des machines, renforçant ainsi la cobotique comme un atout stratégique, particulièrement attractif pour les jeunes talents.

Didier Crenn, GAPE DirectorNous souhaitions offrir la solution la plus simple d'utilisation pour les soudeurs. Nous avons mis à profit notre expertise en automatisation avec un système d'enregistrement des points de cheminement à l'aide d'un seul bouton. Ainsi, même un opérateur non spécialisé n'aura aucune difficulté à prendre en main l'application.

Contactez Universal Robots

Des milliers d'entreprises comptent sur les robots collaboratifs pour...

- Augmenter la productivité

- S'adapter à la demande changeante des produits

- Améliorer le bien-être et la fidélisation des employés

- Faire face aux pénuries de main-d'œuvre

- Universal Robots A/S - France

- 13-17 rue Pagès

- 92150 Suresnes