FiRAC

FiRAC simule les conditions réelles d'une chaîne de montage automobile pour faire progresser les applications de vissage

En bref

FiRAC, société du groupe SNEF, accompagne les entreprises dans l'intégration de processus industriels plus fluides, flexibles, évolutifs et intelligents. Spécialisé dans la conception et le déploiement de solutions robotiques, le groupe est présent dans les secteurs de l'automobile et de l'aéronautique depuis plus de 40 ans.

Partenaire intégrateur d'Universal Robots depuis 2015, FiRAC a récemment intégré avec succès deux cobots sur une ligne d'assemblage d'une usine Stellantis (groupe PSA et FCA) à Sochaux. L'intégration a été réalisée en un temps record et les bénéfices sont déjà perceptibles pour le client.

Améliorer l'ergonomie et la qualité de l'assemblage des composants de roue

Dans le cadre de son projet « Usine du Futur », le groupe PSA a automatisé une partie de sa ligne d'assemblage de composants de roue.

À côté de la ligne d'assemblage principale, en mouvement constant, se trouve le flux secondaire. Cette section accueille la préparation des pièces et les activités telles que le vissage et le contrôle qualité du produit en cours de fabrication. La manutention y est assurée par 13 AGV. Ils suivent un circuit prédéfini et chargent les équipements et les outils. Ils s'arrêtent pendant que les opérateurs effectuent les opérations de vissage, précises, répétitives et fatigantes.

L'objectif de l'application était d'améliorer l'ergonomie des postes de travail ainsi que la qualité des opérations.

Firac

Principaux moteurs de valeur :

Travailler en toute sécurité aux côtés des opérateurs Retour sur investissement rapide, maintenance minimale Gain de productivité Amélioration de la qualité

Tâches résolues par les robots collaboratifs :

Vissage dans les coins difficiles d'accès Répétition et précision du geste Port d'outils de vissage très lourds

Défis d'automatisation résolus :

Réduction des TMS des opérateurs grâce à une tâche physiquement exigeante Évolution des opérateurs vers des tâches à plus forte valeur ajoutée Intégration facile à la ligne de production existante

Comment ils l'ont fait

Automatiser les tâches de vissage répétitives grâce à la robotique collaborative

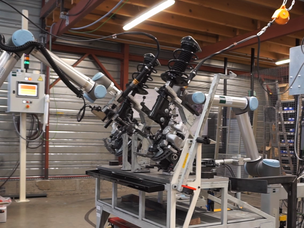

Le choix s'est porté sur deux robots UR10 d'Universal Robots, capables d'effectuer une large gamme d'opérations grâce à leur grande portée et à une charge utile embarquée de 10 kg.

Dans ce cas précis, l'opérateur vissait des protections de disques de frein sur les demi-essieux d'un véhicule.

Il s'agit d'un poste sans valeur ajoutée : l'opérateur manipule des outils lourds toute la journée pour visser des pièces de manière répétée dans des recoins parfois difficiles d'accès. Cette tâche ardue nécessite une rotation des opérateurs. De plus, la difficulté de la tâche rendait les erreurs inévitables et les reprises fréquentes.

Une application nécessitant de l'ingéniosité

Le projet présentait plusieurs défis. Tout d'abord, l'architecture de la ligne, le flux d'approvisionnement étant géré par une flotte d'AGV. Cela implique une variabilité importante de la position d'arrêt des pièces au poste robotisé. Le système devait donc être capable de se localiser dans l'espace et de mesurer la position du produit à traiter. Pour ce faire, FiRAC a opté pour un recalibrage en deux étapes : un système de télémétrie mesure d'abord la position d'arrêt de l'AGV. Ensuite, l'un des deux robots du système prend une image de chaque produit à l'aide d'une caméra embarquée, figeant ainsi la position finale des produits dans l'espace. Les données de position sont ensuite transmises au second robot, et les opérations peuvent commencer. Une fois la référence de travail (c'est-à-dire la capacité des cobots à s'adapter dynamiquement à leur environnement) définie, l'équipe FiRAC a pu se concentrer sur la tâche elle-même : le vissage.

FiRAC a su gérer la difficulté du flux d'approvisionnement des AGV : une UR10 équipée d'une caméra embarquée fige la position finale des produits dans l'espace avant de lancer le cycle de vissage effectué par la seconde UR10.

Un nouveau défi s'est présenté : l'impact de l'interaction entre les robots, les pièces à visser, les chariots et les AGV. Pour y répondre, l'intégrateur a reproduit les conditions réelles dans son laboratoire. « Le meilleur moyen de garantir l'efficacité est d'éviter de passer trop de temps sur la théorie », explique Stéphane Marnat, directeur de l'agence. FiRAC a donc réalisé un essai à blanc, en plus des simulations virtuelles, pour tester et ajuster les équipements en conditions réelles. Il ne restait plus qu'à définir le temps de cycle. Sur ce projet, celui-ci était relativement court, et il a fallu une réflexion approfondie pour visser les 10 composants de manière répétitive et à la vitesse requise.

Un cobot supervisé par des humains

Pour cette application, toute l'équipe PSA – conducteur de ligne, responsable de production, personnel de maintenance et tous ceux travaillant à proximité du cobot – a reçu une formation à différents niveaux pour pouvoir intervenir sur le cobot en cas de problème.

Ce sont notamment les opérateurs locaux qui ont vu leurs rôles évoluer. Ils sont désormais chargés de superviser le travail du cobot et d'intervenir en cas de panne. Ils vérifient ensuite s'ils peuvent redémarrer le robot eux-mêmes. En cas d'échec, ils appellent le responsable de ligne et, en dernier recours, le service maintenance.

Intégration plus rapide, postes de travail plus sûrs et productivité accrue

L'application développée par FiRAC avec l'intégration des cobots UR a permis de limiter les mouvements répétitifs imposés aux opérateurs et de réduire les risques de MSDs. Elle a également permis d'améliorer la productivité et la qualité de la production.

L'usine fonctionnait en 3x8 en semaine et 12 heures les samedis et dimanches. Le cobot a été installé fin octobre 2019 ; les premières formations ont eu lieu fin novembre 2019, et le tout a été finalisé en décembre/janvier. Le planning a été respecté grâce à l'engagement fort des équipes de production et de maintenance.

Au total, le projet a duré entre 2 et 3 mois, compte tenu des différentes contraintes du calendrier du client. Ce délai d'exécution a été rapide, car ce n'était pas la première fois que le Groupe PSA intégrait la robotique. De plus, les cobots Universal Robots sont spécifiquement conçus pour s'intégrer facilement à une ligne de production existante. L'expérience de FiRAC a permis une intégration des cobots beaucoup plus rapide qu'avec des robots industriels traditionnels.

Stéphane Marnat, Automation, robotics and cobotics manager FiRAC, SNEF groupLe déploiement a été extrêmement rapide, nous ayant pris entre 2 et 3 mois. Le calendrier a été respecté grâce à l'engagement sans faille des équipes de production et de maintenance.

Contactez Universal Robots

Des milliers d'entreprises comptent sur les robots collaboratifs pour...

- Augmenter la productivité

- S'adapter à la demande changeante des produits

- Améliorer le bien-être et la fidélisation des employés

- Faire face aux pénuries de main-d'œuvre

- Universal Robots A/S - France

- 13-17 rue Pagès

- 92150 Suresnes