Injection molder réalise une augmentation de 400%de la productivité en déployant des cobots polyvalents

Bref

Empiler des plateaux, prélever des pièces sur des convoyeurs et entretenir des machines ne sont que quelques-unes des nombreuses tâches fastidieuses. AIM Processing dispose désormais des robots collaboratifs d'Universal Robots (UR). Confronté à des pénuries de main-d' œuvre, le mouleur par injection du Colorado souhaitait une solution d'automatisation polyvalente pouvant être rapidement déplacée entre les postes de travail pour effectuer une multitude de tâches dans un contexte de mélange élevé/faible volume. La réponse était une plate-forme mobile avec un cobot UR5e équipé de Flexx Reference, une fonctionnalité qui permet au cobot d'être réutilisé en quelques minutes, offrant une productivité multipliée par quatre avec un retour sur investissement de moins de 15 semaines.

La transformation de l'entreprise

AIM Processing produit plus de 1300 pièces différentes pour plus de 100 clients différents dans une variété d'industries. « Chaque jour est nouveau ici avec très peu de cycles de production mis en place depuis longtemps », explique le propriétaire Jon Gelston, qui a également fait face à un marché du travail extrêmement rare. « Cela nous a vraiment incités à nous pencher sur l'automatisation, à trouver des moyens d'augmenter notre production et de contrôler nos coûts », explique Gelston, qui a commencé à chercher une solution d'automatisation polyvalente et modulaire. Son équipe avait rencontré Universal Robots lors d'un salon professionnel quelques années plus tôt. « Cela nous a semblé être quelque chose qui avait le potentiel de fonctionner dans notre environnement », explique le propriétaire d'AIM Processing, qui a acheté un cobot UR5e.

AIM Processing

Jon Gelston, Owner, AIM ProcessingDès notre première application, le cobot a largement dépassé nos attentes en termes d'augmentation de la productivité.

Défier le déplacement du cobot entre les applications

« Une fois que nous l'avons mis en service, c'était une belle chose et nous voulions déplacer le robot entre les applications », explique Gelston. « Le défi, cependant, était la prochaine fois que nous irions le mettre en place et tout le temps que nous aurions besoin de passer pour réapprendre les points de passage par lesquels le robot se déplace dans l'espace libre », explique-t-il, soulignant à quel point la précision à 0,5 mm était nécessaire à certains moments. « C'est une chose de faire fonctionner quelque chose une fois, mais sans une ligne de production dédiée et l'UR5e verrouillé dans une position exacte, comment le remettrions-nous en place ? »

Applications

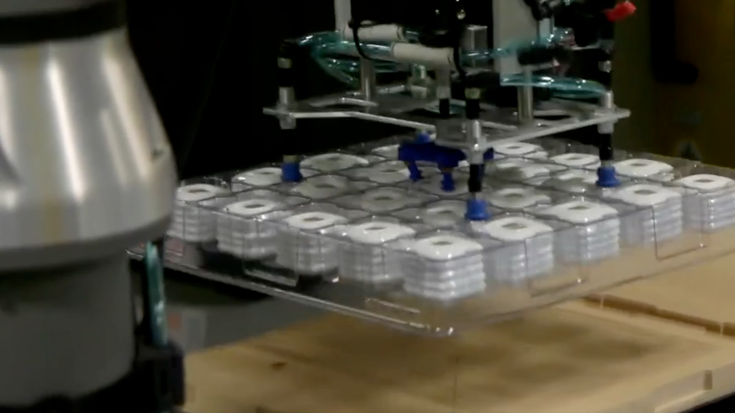

L'une des applications, par exemple, est que l'UR5e prélève et place des plateaux devant un robot cartésien qui palettise les petites pièces dans des compartiments sur le plateau. L'entreprise ne pouvait pas simplement lancer un programme stocké utilisé précédemment pour la même application, car la position du robot pouvait encore être légèrement décalée, ce qui entraînait une désynchronisation de l'ensemble de l'application.

Ce que la procédure pas à pas a révélé

La société a fait appel à Seth Leinbach, ingénieur commercial chez le distributeur local de cobot UR, In-Position Technologies, qui a effectué une visite d'usine avec Gelston. « Nous avons examiné plusieurs applications et aucune n'était suffisamment volumineuse pour justifier une cellule robotique dédiée », explique Leinbach. « Jon avait également beaucoup de questions sur la façon de réutiliser un robot et de faire correspondre les systèmes de coordonnées de l'UR à la machine de moulage par injection, et j'ai tout de suite pensé que c'était un ajustement parfait pour une solution UR+ de Flexxbotics appelée Flexx Reference. »

Solution de référence Flexx

Pour s'assurer que le cobot est positionné exactement de la même manière chaque fois qu'il retourne à une application, AIM Processing utilise la solution Flexx Reference de Flexxbotics. Lors du placement du cobot dans l'ensemble de verrouillage de Flexx Reference, un système d'accouplement mécanique à 6 degrés, le système capture les coordonnées du cobot en cliquant sur un bouton du logiciel Flexx Reference sur le pendentif d'apprentissage du cobot. Tous les points de passage et déplacements programmés du cobot dans l'espace sont ensuite mis à jour par rapport à la position capturée dans l'ensemble de verrouillage. L'utilisateur peut maintenant déverrouiller le cobot et démarrer le programme sans avoir à réapprendre aucune position.

Augmentation de la productivité multipliée par quatre

Depuis le premier déploiement de cobot de l'entreprise, AIM Processing a lancé plus d'une douzaine d'applications spécifiques, avec les machines de moulage par injection UR5e, les plateaux d'empilage et les convoyeurs de pièces détachées. Le premier objectif était d'automatiser la cueillette et la mise en place des plateaux pour le robot cartésien palettiseur. Auparavant, il s'agissait d'une activité qui se déroulait toutes les 90 secondes avec une personne assise et attendant de déplacer les plateaux pendant quelques secondes.

« L'avantage de l'automatisation de cette tâche n'était pas seulement l'évitement évident du travail. Nous pouvons maintenant faire fonctionner la machine avec une capacité et un débit beaucoup plus élevés dans un fonctionnement 24h/24 et 7j/7, contre seulement 40 heures par semaine. Cela nous a essentiellement permis de quadrupler notre productivité de production », explique Gelston, ajoutant qu'un autre avantage est la cohérence : « En termes de production de pièces, les temps de cycle sont exactement les mêmes, à la seconde près, ce qui conduit à un produit cohérent. »

RSI dans les 15 semaines

On demande souvent à Jon Gelston combien il a payé pour le cobot UR5e – et plus important encore, à quelle vitesse il se remboursera. « Ma réponse est toujours qu'il ne va pas se rembourser si vous ne l'utilisez pas », dit-il, soulignant à quel point le déploiement modulaire a vraiment contribué à générer le retour sur investissement :

« Une partie de l'incertitude liée à l'exécution d'une variété de pièces différentes pour des durées variables rend difficile le calcul du remboursement ; mais ce que je peux vous dire, c'est que sur notre toute première application, nous avons constaté qu'après l'avoir exécutée pour la cinquième fois, nous avions payé pour le robot lui-même, ce qui signifiait un retour sur investissement en 15 semaines », explique le propriétaire d'AIM Processing qui vient de déployer un deuxième UR5e pour parcourir l'usine partout où l'automatisation est nécessaire.

Formation & UR Academy

L'équipe d'AIM Processing avait une compréhension de base du flux logique et de la programmation avant de travailler avec Universal Robots, « mais très peu d'expérience directe de la programmation des robots », comme le dit le propriétaire Jon Gelston, en soulignant les ressources qu'il a trouvées grâce à la partie en ligne gratuite de l'UR Academy. « Il y avait des modules d'auto-formation dans les formats vidéo et de lecture continue qui nous ont été très utiles pour trouver et apprendre en termes d'applications et d'améliorations des procédures qui bénéficieraient à une variété de nos applications », dit-il en admettant que ; « Notre première application n'était probablement pas, selon nos normes maintenant, terriblement compliquée ; mais à l'époque, nous avions l'impression que c'était le cas. « En utilisant les ressources que nous avons trouvées dans la base de données de formation UR et le site de support, ainsi que la communauté de revendeurs à valeur ajoutée et de composants complémentaires d'Universal Robots, cela a vraiment permis à ce projet de connaître un grand succès », déclare Gelston.

Produits UR+ utilisés

Défis d'automatisation résolus :

Possibilité de déplacer facilement les cobots entre les applications Capacité à s'interfacer facilement avec des périphériques tels que des pinces et des caméras de vision Possibilité d'automatiser une production à mélange élevé/à faible volume

Facteurs clés de valeur :

Augmentation de la productivité de 400 % Roi en 15 semaines Amélioration de la qualité des produits

Tâches résolues par des robots collaboratifs

Interfaçage avec le robot cartésien pour saisir et placer les plateaux avec les produits finis. Prélèvement des pièces sur les convoyeurs guidé par la vision.

Contactez Universal Robots

Des milliers d'entreprises comptent sur les robots collaboratifs pour...

- Augmenter la productivité

- S'adapter à la demande changeante des produits

- Améliorer le bien-être et la fidélisation des employés

- Faire face aux pénuries de main-d'œuvre

- Universal Robots A/S - France

- 13-17 rue Pagès

- 92150 Suresnes