Les cobots ont trouvé leur place chez l’équipementier automobile Carbody

En 2013, Carbody accueillait son premier cobot Universal Robots (UR) avec pour objectif de retrouver de la compétitivité. Dix ans plus tard, ce sont près de 15 robots UR qui travaillent sous le contrôle des opérateurs pour du conditionnement, de l’assemblage pur ou encore du contrôle et de la vérification de pièces finies. Rétrospective avec Yves Basso, Directeur des Projets Industriels de Carbody.

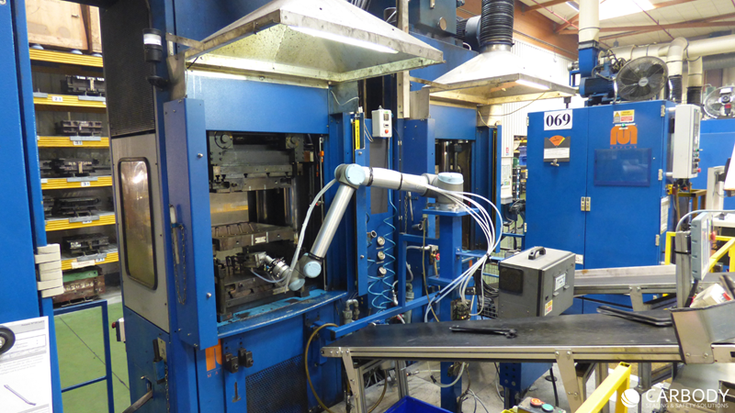

En 2013, Carbody accueillait son premier cobot Universal Robots (UR) avec pour objectif de retrouver de la compétitivité. Dix ans plus tard, ce sont près de 15 cobots UR qui travaillent sous le contrôle des opérateurs pour du conditionnement, de l’assemblage pur ou encore du contrôle et de la vérification de pièces finies.

Nous avons rencontré Yves Basso, Directeur des Projets Industriels de Carbody, qui nous retrace cette décennie d’automatisation.

Monsieur Basso, pouvez-vous revenir sur les premiers pas de cette mini-révolution ?

Carbody est un équipementier automobile qui définit et fabrique des pièces à base de plastique, caoutchouc ou mousse, pour des fonctions d’étanchéité et de sécurité. Dans notre équipe, nous avions des opérateurs et des techniciens très pointus, mais aucun ingénieur en robotique. Nous étions à la recherche de l’équipement robotique le plus pratique et le plus simple à prendre en main par la plupart de nos équipes. C’est sur cette base que le cobot Universal Robots s’est imposé.

Il a su passer l’épreuve éliminatoire que nous avions imaginée et qui consistait à ce qu’en 4 heures de prise en main d’un cobot, un technicien puisse réaliser un premier programme tout seul. Les robots UR furent les seuls à passer ce test et leur facilité d’utilisation a détrôné tous les autres robots en compétition.

Et c’est cette même facilité d’utilisation qui nous a fait garder la maîtrise de notre process en ne sous-traitant pas l’intégration de nos projets de cobotique.

Comment ces robots ont-ils été accueillis par vos équipes ?

Nous avons dû lever quelques peurs dans les premiers mois qui ont suivi l’arrivée de nos premiers cobots, notamment celles de la menace sur l’emploi et du manque de compétences. Nous avons développé une formation au pilotage de cobots qui est à présent proposée à nos salariés dans le cadre de leur évolution de carrière. Aujourd’hui, nos opérateurs sont en confiance et intègrent eux-mêmes les cellules automatisées avec des cobots !

Pour nous former, nous utilisons les modules de formation en ligne de l’UR Academy. Selon la complexité des projets, nous avons aussi suivi des formations auprès de Sysaxes et de la Robotic Academy de l’UIMM Reims.

A chaque arrivée d’un nouveau cobot, nous organisons une cérémonie pour que les salariés choisissent son nom : c’est ainsi que nous avons des Nono, Hercule et autre Pic Pic au sein de nos ateliers.

Comment vos objectifs ont-ils évolué depuis l’arrivée de vos premiers cobots ?

Le premier objectif qui nous a conduit à mettre en place notre premier projet de robotique collaborative était de retrouver de la compétitivité face à la concurrence européenne, voire extra-européenne. Nous avons rapidement découvert d’autres bénéfices. Les cobots nous ont dans un premier temps permis de diminuer les coûts de production et ce sont logiquement les usines françaises qui sont les premières concernées. La diminution des coûts s’est accompagnée d’une fiabilisation des contrôles et d’une amélioration de la qualité de production.

En outre, même si les cobots apportent de prime abord une solution pratique et aboutie pour accroître la productivité, ils sont devenus également essentiels pour améliorer l’ergonomie et le confort d’intervention de nos opérateurs. Aujourd’hui, la réduction de la pénibilité du travail est un objectif tout aussi important que l’augmentation de la productivité ou la compétitivité.

Pouvez-vous nous donner un exemple de réduction de la pénibilité du travail apportée par le cobot ?

Oui, j’ai en tête l’exemple d’un mouleur qui avait été écarté de son métier devenu trop pénible alors qu’il n’avait que 50 ans. Il faut dire que c’est un métier où l’on manipule des moules chauffés à 200°C avec des efforts de démoulage des pièces assez importants. Il y a donc des risques importants de développer des troubles musculosquelettiques (TMS) même si les conditions se sont améliorées au fil des années. Avec l’ajout d’un cobot pour réaliser ces opérations de démoulage, il a pu retrouver son poste. Son savoir-faire a été valorisé et sa nouvelle fonction de conducteur de robot l’a remotivé.

Quels sont vos prochains projets de cobotique ?

En 2023, nous avons plusieurs projets en cours, notamment celui de mettre en place une cellule polyvalente de dévracage de pièces pour la distribution d’inserts métalliques pour nos presses d’injection plastique. Cette cellule sera constituée d’un UR5 et d’un système ASYCUBE d’ASYRIL. De plus, nous allons intégrer un système de chargement de lames de pédale en automatique constitué d’un UR10 associé à un capteur vision de chez SENSOPART pour créer un « Pick&Place ».

Pour ce qui est de la pénibilité au travail, nous sommes en train d’automatiser une opération de soudure par ultrasons, réalisée à présent manuellement par un opérateur. Malgré un système d’équilibrage de la tête de soudure, cette opération demande bon nombre de gestes qui seront annulés par le cobot. Egalement, sur un autre site de production, nous installons un nouveau cobot (UR10) devant 2 presses d’injection caoutchouc pour le démoulage des pièces.

Universal Robots vous a présenté son tout nouveau cobot, l’UR20. Quelle est votre première impression ?

Nous sommes très contents du résultat qui tient compte des remontées d’informations que nous avions faites à UR. On sent qu’ils ont écouté leurs clients.

L’UR20 est un cobot qui nous intéresse par son envergure. Il répond aux problématiques de taille de robots par rapport à la notion de collaboratif. Ce nouveau cobot va nous permettre d’évoluer, d’améliorer et d’accélérer nos systèmes d’automatisation sur nos process en interne. Il pourra, notamment par son envergure, être installé devant certaines de nos presses trop imposantes et inaccessibles pour un UR5 ou un UR10. Une autre opération envisagée sera la palettisation de nos conditionnements plastiques sur nos palettes.

ÊTES-VOUS PRÊT À AUTOMATISER VOTRE ENTREPRISE ?

Parlez-en à l'un de nos experts en automatisation dès aujourd'hui !

- Universal Robots A/S - France

- 13-17 rue Pagès

- 92150 Suresnes