FIRAC : « Face à la complexité de l’intégration, il faut savoir être astucieux »

Partenaire intégrateur d’Universal Robots depuis 2015, FIRAC a récemment intégré avec succès deux cobots sur une ligne de production d’une usine du groupe PSA à Sochaux. Une intégration effectuée en un temps record et dont les bénéfices se font déjà sentir par le client.

FIRAC une entreprise du groupe SNEF, est spécialisée dans la conception et le déploiement de solutions techniques et robotiques au sein d’entreprises, notamment dans le domaine de l’automobile et de l’aéronautique, où le groupe opère depuis plus de 35 ans.

Nous sommes allés à leur rencontre pour en savoir plus sur cette réussite, mais également pour aborder ce type de sujet par le point de vue de l’intégrateur, et comment ces derniers opèrent pour répondre aux demandes des entreprises.

Entretien avec Stéphane Marnat, Responsable d'activités automatisme, robotique et cobotique au sein du Groupe SNEF, Responsable d’agence Adjoint et Karine Wieder, Responsable Cial

Pouvez-vous nous présenter FIRAC en quelques mots ?

SM / KW : Notre métier consiste à aller chercher les briques technologiques (solutions technologiques remplissant un rôle spécifique dans un système) disponibles sur le marché, capables de répondre aux besoins de nos clients, qui sont des industriels en France mais aussi à l’international. Le but est de fournir une solution clé en main, faciles à utiliser et taillées sur mesure pour leur assurer une croissance et une compétitivité durables.

Notre domaine de prédilection est l’Industrie 4.0 - l’automatisme, la robotique, la mécanique, et l’électro-technique - dont les cobots Universal Robots sont une brique incontournable et sur laquelle nous avons développé une belle maîtrise. L’implémentation de robots collaboratifs permet de moderniser les industries en créant des usines plus efficientes. Nous nous entretenons avec le client pour savoir ce qu’il désire et cherchons une réponse adaptée. Généralement, il s’agit de problématiques ergonomiques, de sécurité, d’efficience… afin de rester performant et compétitif.

POUR LE SITE DE PSA SOCHAUX, QUELLES ÉTAIENT LES PROBLÉMATIQUES ET LEURS BESOINS, LORSQU'ILS SONT VENUS VOUS CONSULTER ?

Dans ce cas particulier, la problématique majeure était celle de l’ergonomie, qu’il fallait améliorer pour les opérateurs, et la secondaire était financière, puisque l’ajout du cobot avait pour but d’améliorer l’efficacité du travail effectué. Le groupe PSA avait déjà automatisé une partie de leur ligne de production, avec par exemples des AGV[1] apportant l’outillage nécessaire au poste. Ils voulaient passer à la vitesse supérieure.

[1] Automatic Guided Vehicule, ou Vehicule à guidage automatique en français

LA LIGNE DE PRODUCTION ÉTAIT DONC DÉJÀ EN PARTIE ROBOTISÉE. COMMENT FONCTIONNAIT-ELLE ?

C’est sur la ligne principale que s’organise le flux de fabrication : le véhicule, en l’occurrence une 3008, est assemblé par des opérateurs répartis en différents postes. A côté de cette ligne de manutention principale en perpétuel mouvement, se trouve le flux secondaire où les pièces sont préparées, où sont effectuées des activités comme le vissage ou le contrôle qualité sur le produit en cours de fabrication.

Sur ce flux secondaire, la manutention est assistée par un AGV : il suit un circuit prédéfini, où il va prendre les pièces tout au long de ce dernier, et s’arrêter aux postes de travail où les opérations manuelles sont effectuées par les opérateurs. Nous avons transformé un de ces postes de travail manuel en un poste de travail automatisé avec l’implémentation de deux robots Universal Robots, capables d’effectuer des opérations de vissage mais aussi de contrôle qualité.

EN QUOI CONSISTE LE POSTE SUR LEQUEL TRAVAILLENT LES COBOTS ?

Dans ce cas présent, il s’agissait de vissage, où l’opérateur vissait des éléments d’un véhicule sur des demi-trains. C’est une poste sans aucune valeur ajoutée, où l’opérateur tient des outils lourds à longueur de journée et doit visser de manière répétitive des pièces dans des angles parfois difficiles d’accès. Cette tâche pénible implique une rotation des opérateurs toutes les semaines. En outre, la difficulté de la tâche faisait que les erreurs étaient inévitables.

L’intégration de cobots permet de limiter les mouvements répétitifs imposés aux opérateurs, et de réduire le risque de TMS. Elle a aussi permis d’augmenter la productivité et la qualité de production.

COMMENT AVEZ-VOUS INTÉGRÉ LE COBOT ? QUELLE ÉTAIT LA COMPLEXITÉ ?

Sur l’architecture de la ligne en premier lieu, nous avions des difficultés dues au fait que c’est un AGV tractant un chariot qui se charge du flux d’approvisionnement. Il fallait donc que le cobot soit en capacité de se repérer dans l’espace, détecter le produit de référence sur lequel travailler. Une fois que le référentiel plan (c’est-à-dire, la capacité des cobots et du chariot tracté par l’AGV d’interagir efficacement l’un avec l’autre) fut réglé, nous avons dû nous concentrer sur la tâche elle-même, le vissage. Nous avions quelques soucis de réglage, notamment à cause de l’accessibilité aux points sur lesquels les éléments devaient être vissés.

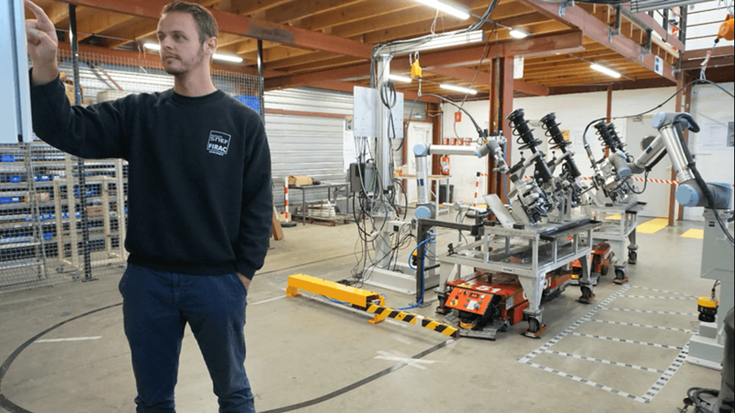

Afin de travailler sur cet aspect, nous avons fait un montage « à blanc », dans nos locaux, composé de simulations virtuelles et de tests réels où nous reproduisons l’application et la faisons fonctionner en conditions réelles. C’est le meilleur moyen de s’assurer de son efficacité et de ne pas rester trop longtemps dans la théorie.

Après avoir résolu ces défis, la dernière difficulté était celle du temps de cycle. Sur ce projet, il était relativement court et il a fallu être astucieux pour arriver à tout visser efficacement et à la vitesse requise.

QUEL IMPACT POUR LES SALARIÉS DE L'ENTREPRISE ?

Le conducteur de ligne, la responsable de fabrication, le personnel maintenance et toutes les personnes qui travaillent à proximité du cobot ont tous eu une formation à différents niveaux pour pouvoir intervenir sur ce dernier en cas de soucis. Ce sont les opérateurs de proximité, qui sont chargés d’intervenir en cas d’arrêt. Ils regardent s’ils peuvent relancer le robot par eux-mêmes et s’ils n’y arrivent pas, ils appellent le responsable de ligne puis en dernier recours le service maintenance. Ils ont tous été formés pour assurer la maintenance de l’installation. Universal Robots propose plusieurs modules de formation sur son site, ce qui, combiné avec nos propres leçons, permettent de former des novices relativement vites.

QUEL A ÉTÉ LE TEMPS DE CE PROCESSUS, DE L'APPRENTISSAGE À PARTIR DU MOMENT OÙ LE COBOT ARRIVE SUR LA LIGNE JUSQU'À SA MISE EN APPLICATION ?

Ce projet nous a pris entre 2 et 3 mois avec les contraintes du planning du client. C’est un déploiement extrêmement rapide d’autant que la fenêtre de tir était très compliquée. L’avantage ici est que PSA n’en était pas à sa première intégration robotique, mais aussi que les cobots Universal Robots sont spécifiquement conçus pour être faciles à intégrer à une chaîne de production déjà en place. Tout ceci, combiné à notre expérience avec leurs produits, a permis d’intégrer le cobot bien plus rapidement que s’il s’agissait d’un robot industriel traditionnel.

L’usine tournait en 3-8 la semaine et 12h les samedis et dimanches. Le cobot a été implanté fin octobre 2019 ; les premières formations ont eu lieu fin novembre 2019 et tout a été terminé sur décembre/janvier. Le planning a pu être respecté grâce à une bonne implication du personnel de production et du personnel maintenance.

DE VOTRE POINT DE VUE D'INTÉGRATEUR, QU'EST-CE QU'UN BON CLIENT ?

Les critères sont nombreux. Un bon client, c’est quelqu’un qui s’investit dans son projet, qui nous aide vraiment quand on a des questions, quand on est sur le terrain, qui regarde où sont les difficultés et qui participe à l’intégration. Clairement, une entreprise motivée, qui ne se lance pas dans l’automatisation pour « le marketing », fait toute la différence dans notre travail. Un mauvais client est celui qui ne respecte pas le cahier des charges initial ou ajoute de nouvelles contraintes en cours de projet, rendant l’intégration très difficile.

QU'ATTENDEZ-VOUS D'UNE ENTREPRISE VOULANT SE LANCER DANS L'AUTOMATISATION, OU QUELS CONSEILS LUI DONNERIEZ-VOUS ? GÉNÉRALEMENT, COMMENT SE DÉROULE UNE INTÉGRATION ?

Pour mes recommandations, si une entreprise songe à se lancer dans la robotique collaborative, la première étape est de connaître sa ligne de production comme il faut. Être capable de recevoir quelqu’un pour présenter la ligne et évaluer ensemble où des cobots pourraient être intégrés. Une fois que les postes sont identifiés, on détermine avec le client, lesquels sont les plus susceptibles de permettre des gains.

On établit alors ce qu’on appelle un cahier des charges sur le poste qu’on automatisera. En cas de doute sur la réalisation, on détermine un POC (proof of concepten anglais, preuve de concept en français), c’est-à-dire une simulation grandeur nature : après une simulation virtuelle, on passe à un POC dans un environnement réel, avec l’ajout d’un préhenseur, de vrais cartons et des vraies palettes… pour montrer la maitrise du produit. Avec les deux, un peut donc décider de la faisabilité de la solution.

C’est comme ça qu’on fonctionne, on fait des POC, des simulations, et pas forcément des intégrations globales. Nous avons de nombreux clients qui connaissent mal leur outil de production et ne savent pas où et comment intégrer des robots ; c’est à nous de les guider. À force, nous avons appris à accompagner des profils de clients très variés. Nous sommes issus du milieu automobile, et on s’est énormément diversifiés, notamment dans l’alimentaire et le médical. Nous pourrions tout aussi bien explorer les secteurs de la cosmétique ou de la chimie, qui sait !

Voyagez à travers les applications les plus innovantes de France

Vous souhaitez en savoir plus sur notre solution de financement ?

- Universal Robots A/S - France

- 13-17 rue Pagès

- 92150 Suresnes