02 - die Herausforderung

LEM Optical, ein Hersteller einiger der angesehensten Sportbrillenmarken, beschloss, als Reaktion auf eine Reihe von Anwendungsherausforderungen eine kollaborative Automatisierung einzuführen. Bisher hat das Unternehmen vier Universal Robots kollaborative Roboter auf 3 verschiedenen Prozessen installiert. Jeder Prozess stellte eine spezifische Herausforderung dar.

- Laserlinsenmarkierung: Die Herausforderung bei dieser Anwendung bestand darin, einen konstanten Abstand zwischen dem Laserbrennpunkt und der Zylinderlinse einzuhalten und den Laserstrahl mit der Bewegung der Linse zu interpolieren, um die Markierung der gesamten Oberfläche zu gewährleisten.

- Abgabe von Leim auf Wasserbasis: Eine bestimmte Menge Leim musste auf die Schaumstoffpolsterung der Skibrille entlang einer voreingestellten Flugbahn aufgetragen werden, wobei einige Bereiche der Polsterung vermieden werden mussten. Die Anwendung musste auch eine Reihe von Gewichts-/Platzbedarfkriterien erfüllen, da sie auf einem Zwischengeschoss installiert wurde, das keine schweren Maschinen aufnehmen konnte.

- Pflege von Spritzgießmaschinen: Die Herausforderung bestand darin, einen unergonomischen Betrieb zu automatisieren und Zykluszeit und Effizienz zu optimieren.

Höhepunkte aus dem Fall

01 - die Kurzgeschichte

LEM Optical ist ein Unternehmen in Galliate Lombardo in Italien, das Hochleistungsbrillen und Skibrillen für führende Brillenmarken herstellt. Wichtige Herausforderungen wie die Konkurrenz aus Ländern mit niedrigeren Arbeitskosten, die wachsende Nachfrage nach Modellvarianten und allgemeine Kostensenkungen veranlassten lem, sich schnell in Richtung Automatisierung zu bewegen. Mittlerweile hat das Unternehmen vier Universal Robots bei der Lasermarkierung, beim Dispensieren und bei der Pflege von Spritzgießmaschinen eingesetzt.

03 - die Lösung

LEM Optical ging an Alumotion, einen offiziellen Distributor von Universal Robots, um die Integration der cobots zu übernehmen und die drei Prozesse zu automatisieren.

Kollaborative Lasermarkierung

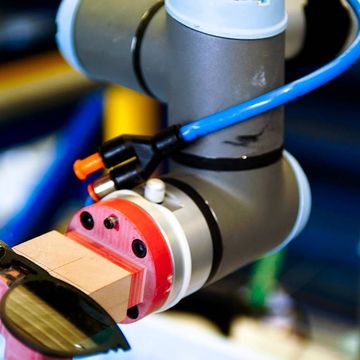

Für die Laserlinsenmarkierungsanwendung wurden zwei UR3 cobots in zwei identischen Zellen installiert. Der cobot nimmt die Gläser (bereits in den Rahmen der Brille eingelegt) mit einem eigens von lem entwickelten Vakuumgreifer auf. Es platziert dann die Linsen unter dem Laser und bewegt sie so, dass der Abstand vom Brennpunkt konstant bleibt, wodurch sichergestellt wird, dass die Klinge um den Rand der Linse herum wirkt, um sie zu markieren. Am Ende des Zyklus – der etwa drei Minuten dauert, um die Markierung beider Gläser abzuschließen – legt der Roboter die Gläser und den Rahmen in ein Gestell. Die beiden Zellen werden durch einen Puffer mit jeweils 20 bis 40 Linsen versorgt.

„Ohne die cobots hätten wir das nicht geschafft“, sagt Stefano Lodigiani, Geschäftsführer und Mitinhaber von lem. „Manuell ist es einfach nicht möglich, einen konstanten Abstand zum Laserfokuspunkt einzuhalten, während die cobots die Präzision und Wiederholbarkeit garantieren, die wir für eine einwandfreie Durchführung des Prozesses benötigen. Auch – dank des Futterpuffers der beiden Zellen – ist diese Phase nun vollautomatisiert. Die Bediener führen nur zwei Vorgänge durch: das Laden des Puffers etwa einmal pro Stunde und die Qualitätskontrolle. Dies hat es uns ermöglicht, unsere Belegschaft zu optimieren und Mitarbeitern Jobs mit größerem Mehrwert zuzuweisen, während wir bei diesem heiklen Vorgang eine hohe Präzision beibehalten.“

**Leimabgabe**

Zu den Kernprodukten von LEM gehören eine Reihe von Skibrillenmodellen. Die Anwendung spendet Klebstoff auf einen bestimmten Bereich der Schaumstoffpolsterung, der mit dem Rahmen der Brille verklebt werden soll. Durch eine Produktionsparametereinstellung ragt die Polsterung nun um etwa zwei Millimeter aus dem Rahmen heraus: Der Leim muss nur auf den Teil aufgetragen werden, der mit dem Rahmen in Berührung kommt. "Manuell war es unmöglich, diesen Vorgang mit der notwendigen Wiederholbarkeit, auf einer identischen Flugbahn und mit einer konstanten Geschwindigkeit durchzuführen", erklärt Stefano Lodigiani. „Also haben wir einen UR5 installiert, der mit einem Spender ausgestattet ist, der aus einem Tank gespeist wird, der den Klebstoff auf der Polsterung entlang einer Bahn verteilt, die immer identisch und mit einer konstanten Geschwindigkeit ist. Wir haben ein konsistentes, hochwertigeres Produkt erhalten. Da diese Phase auf einem Zwischengeschoss in unserem Werk durchgeführt wird, musste die Automatisierung außerdem bestimmte Gewichts- und Platzbedingungen erfüllen, da das Layout bereits ziemlich voll war und das Zwischengeschoss nicht überlastet werden konnte. Das UR5 wiegt weniger als 20 kg, wir haben es problemlos die Treppe hinaufgetragen und problemlos installiert.”

**Pflege von Spritzgießmaschinen**

Die dritte und letzte von lem entwickelte Anwendung ist die Pflege einer Spritzgießmaschine. Die Maschine formt die Rahmen von Skibrillen. Ein UR10 cobot platziert die männlichen Formen in der Maschine, entfernt sie, wenn der Zyklus abgeschlossen ist, und platziert sie in einem Übergabebereich, wo der Bediener die Form vom fertigen Rahmen trennt. Der cobot ist mit einer 4-Punkt-Aufnahmeeinheit ausgestattet. Mit zwei Punkten nimmt er zwei leere Patrizen auf und legt sie in die Maschine; gleichzeitig entfernen die beiden anderen Punkte die beiden anderen Formen mit dem geformten Rahmen. Der Bediener trennt sie und ein neuer Zyklus beginnt.

„In dieser Anwendung erfüllt der cobot zwei Hauptbedürfnisse“, erklärt Stefano Lodigiani. "Es verbessert die Ergonomie der Formstation (die Formen wiegen jeweils etwa 1 kg, so dass der Bediener alle 60/70 ca. 4 kg Material verarbeiten muss") und optimiert die Produktionsrate. Die Zykluszeit ist beim Kunststoffformen von grundlegender Bedeutung, um die Produktqualität zu gewährleisten: Der cobot stellt sicher, dass die Anwendung mit einer konstanten Geschwindigkeit und einem konstanten Druck abläuft.“

Claudio Marcassa, LEM Optical Business Development Manager and co-ownerOhne die Automatisierung von cobot wären wir nicht in der Lage gewesen, den Wettbewerbsdruck in der Branche aufrechtzuerhalten oder unseren Kunden die erforderlichen Anpassungen zu bieten.

04 - Vorteile

Der Automatisierungsgrad im Brillenbereich ist nach wie vor gering. Viele Vorgänge werden manuell ausgeführt. Der Einsatz von kollaborativen Robotern hat es lem ermöglicht, eine konstante Produktivität und eine größere Rationalität im Personalmanagement zu erreichen und eine Reihe von von Kunden gewünschten Anpassungen vorzunehmen, die manuell nicht möglich gewesen wären. Die cobots haben es dem Unternehmen auch ermöglicht, einige strategische Prozesse zu optimieren und so die Produktivität und Endqualität zu steigern.

SIND SIE BEREIT, IHR GESCHÄFT ZU AUTOMATISIEREN?

Sprechen Sie noch heute mit einem unserer Automatisierungsexperten!

Nehmen Sie Kontakt mit Universal Robots auf

Tausende von Unternehmen verlassen sich auf kollaborative Roboter, um...

- Produktivitätssteigerung

- Anpassung an die sich ändernde Produktnachfrage

- Verbesserung des Wohlbefindens und der Bindung der Mitarbeiter

- Personal durch Arbeitskräftemangel

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München