SPALT

GAPE treibt Schweißinnovationen bei Tramétal mit kostengünstiger kobotischer Integration voran

Kurz gesagt

GAPE , Integrator von Universal Robots in der Region Nouvelle-Aquitaine, hat im Auftrag von Tramétal , einem auf die Zulieferung von Präzisionsdünnblechen spezialisierten Unternehmen, eine automatisierte Schweißlösung entwickelt.

Der am Standort Isle-Jourdain installierte Welding cobot dient einem doppelten Zweck: Vereinfachung der Programmierung und Zeitersparnis für kleine und mittlere Produktionsläufe. Speziell für diesen Zweck entwickelt, hat dieses Projekt dazu beigetragen, die Produktion zu optimieren, die Arbeitsbedingungen für Schweißer zu verbessern und zur Attraktivität von Tramétal beizutragen.

GAPE bewältigt die Herausforderungen der Belegschaft und Effizienz bei Tramétal

Um dem Bedarf von Tramétal an einer agileren Schweißlösung gerecht zu werden, nutzte GAPE sein tiefes Verständnis von Schweißprozessen, um ein cobotisiertes System zu entwickeln, das auf kleine und mittlere Serien zugeschnitten ist. Während Tramétal bereits fünf herkömmliche Schweißroboter betrieb, suchte das Unternehmen nach einer flexibleren und benutzerfreundlicheren Alternative, um Schweißer zu entlasten und die Zugänglichkeit zu verbessern.

Die zentrale Herausforderung bestand darin, die Programmierung zu vereinfachen - Universal Robots ’cobots boten ein schnelleres, intuitiveres Setup im Vergleich zu herkömmlichen Robotern. Um die Benutzerfreundlichkeit weiter zu verbessern, ersetzte GAPE das Standard-Teach-Pendant durch ein Ein-Tasten-Wegpunkt-Aufnahmesystem. Diese Innovation machte die Lösung für Betreiber ohne Schweißfachwissen oder industriellen Hintergrund zugänglich und adressierte direkt den Mangel an qualifizierten Schweißern auf dem Arbeitsmarkt.

Durch die Fokussierung auf Benutzerfreundlichkeit, Anpassungsfähigkeit und Inklusivität der Belegschaft lieferte GAPE eine Lösung, die nicht nur die technischen Anforderungen von Tramétal erfüllte, sondern auch seine langfristige Talentstrategie unterstützte.

GAPE

Wichtigste Werttreiber:

Einfachheit und Intuitivität der Programmierung Sicherer Betrieb durch Gehäuse Steigerung der Produktionsrate Schneller ROI

Aufgaben, die von kollaborativen Robotern gelöst werden:

Schweißpunktidentifikation und -simulation Schweißaktivierung per Knopfdruck Vorbereitung eines neuen Zyklus auf einem zweiten Tisch

Automatisierungsherausforderungen gelöst:

Benutzerfreundlichkeit Neuzuweisung des Schweißers zu Aufgaben mit höherem Mehrwert Verbesserte Sicherheit

Wie sie es gemacht haben

Präzisionsschweißen neu gedacht: GAPE setzt fortschrittliche kobotische MIG-Schweißzelle für sicherere und intelligentere Abläufe ein

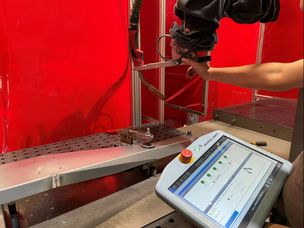

Die von GAPE entwickelte MIG-Lichtbogenschweißanwendung besteht aus einem UR10e cobot, auf dem ein Fronius-Brenner und ein speziell für die manuelle Validierung von Schweißpunkten entwickelter Button positioniert sind. Der cobot - kopfüber auf einem Auslegerkran montiert - arbeitet gleichzeitig auf zwei Metalltischen für eine erhöhte Workstation-Effizienz. Die Zelle ist umschlossen, um Bediener vor Lichtbogenblitzen oder anderen glühenden Partikelvorsprüngen zu schützen und ihnen das systematische Tragen eines Helms zu ersparen.

Ein Vorbereitungsmodus mit Simulation

Um die gewünschten Schweißungen durchzuführen, muss der Bediener zuerst manuell einen ersten Wegpunkt und dann alle Zwischenpunkte (falls vorhanden) bis zum Endpunkt der Trajektorie aufzeichnen. Dazu nimmt der Nutzer den cobot direkt - frei von jeder Bewegung - in die Hand, um ihm über den Validierungsbutton alle Positionen beizubringen.

Der cobot verfügt über eine Reihe von Bewegungen - die zuvor vom Tramétal-Referenzschweißgerät aufgezeichnet wurden - auf 6 Achsen (linear, kreisförmig oder bogenförmig), die er zusammenketten kann, um komplexe Bewegungen zu erzeugen und das entsprechende Schweißen für verschiedene Arten von Teilen durchzuführen.

Der Benutzer kann auch die Geschwindigkeit einstellen und den Schweißmodus auswählen, der für verschiedene Materialarten geeignet ist. Diese Operationen werden sehr intuitiv über ein System von Pop-ups ausgeführt, die in das Teach-Pendant integriert sind.

Die aufgezeichneten Bewegungen werden dann vom cobot ausgeführt, ohne die Schweißnaht zur Überprüfung zu aktivieren. Bei Bedarf kann der Bediener dann neue Punkte einfügen oder die Geschwindigkeit ändern.

Präzise und wiederholbare Arbeit, zugänglich für alle

Sobald die Prüfungen abgeschlossen sind, kann der Bediener den Schweißzyklus durch Drücken einer Starttaste an der Station starten. Der cobot führt dann Schweißnähte mit einer Genauigkeit aus, die gleich oder größer als die von Schweißern ist, wobei eine konstante Rate beibehalten wird. Dies führt zu qualitativ hochwertigen Endprodukten und reduzierten Ausfallzeiten aufgrund der Reduzierung des Nacharbeitsaufwands.

Der cobot kann die exakt gleiche Schweißnaht so oft wie nötig wiederholen, um eine konsistente und zuverlässige Produktion zu gewährleisten. Dies eignet sich besonders für kleine und mittlere Serien.

Bei Tramétal wurde die Wahl getroffen, nicht ihre qualifizierten Schweißer dieser Position zuzuweisen, sondern Menschen mit geringen oder keinen Schweißkenntnissen einzustellen. Diese Wahl wurde durch die extreme Einfachheit der Programmierung der von GAPE entwickelten Lösung ermöglicht.

Eine sichere Position auf zwei separaten Tischen

Die gesamte Schweißstation besteht aus zwei Tischen, die jeweils umschlossen sind, und einem cobot, der zwischen den Tischen positioniert ist. Um die Sicherheit des Bedieners zu gewährleisten, sorgen Sensoren dafür, dass das Schweißen erst bei geschlossenem Deckel beginnt. Wenn die Abdeckung während des Schweißens geöffnet wird, stoppen der Roboter und der Prozess sofort. Dies schützt vor UV-Strahlen, die von der Taschenlampe emittiert werden, sowie vor Spritzern und Rauch, wodurch ein Schutzhelm überflüssig wird.

Der Bediener kann gleichzeitig und sicher auf dem zweiten Tisch arbeiten, das geschweißte Teil entfernen und ein neues einbauen, während der cobot auf dem ersten Tisch arbeitet. Die Lösung von gape entspricht somit den Anforderungen und Arbeitsgewohnheiten von Tramétal, indem sie die Autonomie des cobot mit Sicherheitsmaßnahmen für Produktivitätssteigerungen durch Arbeiten in maskierter Zeit kombiniert.

Höheres industrielles Schweißen: Die kobotische MIG-Zelle von GAPE vereint Sicherheit, Präzision und Effizienz

Die von Gape entwickelte kundenspezifische kobotische Schweißlösung hat für Tramétal starke operative und menschenzentrierte Ergebnisse geliefert:

- Vereinfachte Programmierung: Ein benutzerdefiniertes Tastensystem ermöglicht eine einfache Wegpunktvalidierung, die es nicht spezialisiertem Personal ermöglicht, die Rekrutierung und Schulung der Station zu optimieren.

- Produktivitätssteigerungen: Der cobot entspricht der Leistung des Top-Schweißers von Tramétal und erreicht 220 Teile/Tag bei einer Produktivitätssteigerung von mindestens 10 %.

- Personaloptimierung: Erfahrene Schweißer werden nun für Aufgaben mit höherer Wertschöpfung freigesetzt, wodurch die Ressourcenallokation insgesamt verbessert wird.

- Schneller ROI: Die Investition zahlte sich innerhalb weniger Monate aus und beweist die Wirtschaftlichkeit der Lösung.

- Verbesserte Sicherheit und Ergonomie: Eingeschlossene Zellen und geringere körperliche Belastung haben zu besseren Arbeitsbedingungen und geringeren MSD-Risiken geführt.

- Zukünftige Skalierbarkeit: Tramétal plant, kobotische Anwendungen auf das maschinelle Be-/Entladen auszudehnen und die Kobotik als strategisches Asset zu stärken - besonders attraktiv für jüngere Talente.

Didier Crenn, GAPE DirectorWir wollten die einfachste Lösung für Schweißer anbieten. Unsere Automatisierungskompetenz brachten wir mit einem System zur Erfassung von Wegpunkten mit einer einzigen Taste ein. Dies bedeutet, dass auch ein nicht spezialisierter Bediener keine Probleme hat, sich mit der Anwendung vertraut zu machen.

Nehmen Sie Kontakt mit Universal Robots auf

Tausende von Unternehmen verlassen sich auf kollaborative Roboter, um...

- Produktivitätssteigerung

- Anpassung an die sich ändernde Produktnachfrage

- Verbesserung des Wohlbefindens und der Bindung der Mitarbeiter

- Personal durch Arbeitskräftemangel

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München