Firac

FiRAC simuliert reale Automobil-Fließbandbedingungen, um Schraubanwendungen voranzutreiben

Kurz gesagt

FiRAC , ein Unternehmen der SNEF-Gruppe, hilft Unternehmen, schlankere, flexiblere, skalierbarere und intelligentere Industrieprozesse zu integrieren. Die Gruppe ist auf die Entwicklung und den Einsatz von Roboterlösungen spezialisiert und seit über 40 Jahren in den Bereichen [Automobil](https://info.universal-robots.com/guide-gratuit-les-cobots-accel %C3%A8rent-lindustrie-de-fabrication-automobile) und Luftfahrt tätig.

FiRAC ist seit 2015 Integrationspartner von Universal Robots und hat kürzlich zwei cobots erfolgreich in eine Montagelinie in einem Werk von Stellantis (PSA- und FCA-Gruppe) in Sochaux integriert. Die Integration wurde in Rekordzeit abgeschlossen und die Vorteile sind bereits für den Kunden spürbar.

Verbesserung der Ergonomie und Qualität bei der Montage von Radkomponenten

Im Rahmen des Projekts Factory of the Future hat die PSA-Gruppe einen Teil ihrer Radkomponenten-Montagelinie automatisiert.

Neben der sich ständig bewegenden Hauptmontagelinie befindet sich der Nebenstrom. In diesem Abschnitt werden Teile vorbereitet und Aktivitäten wie Verschraubung und Qualitätskontrolle am herzustellenden Produkt durchgeführt. Hier erfolgt das Handling durch 13 AGVs. Sie folgen einer vordefinierten Schaltung und laden Geräte und Werkzeuge. Sie halten an, während die Bediener die Schraubvorgänge durchführen, die präzise, sich wiederholend und ermüdend sind.

Ziel der Anwendung war es, die Ergonomie von Arbeitsplätzen sowie die Arbeitsqualität zu verbessern.

Firac

Wichtigste Werttreiber:

Sicheres Arbeiten neben den Bedienern Schneller ROI, minimaler Wartungsaufwand Produktivitätsgewinn Qualitätsverbesserung

Aufgaben, die von kollaborativen Robotern gelöst werden:

Einschrauben in schwer zugängliche Ecken Wiederholung und Präzision der Geste Tragen sehr schwerer Schraubwerkzeuge

Automatisierungsherausforderungen gelöst:

Reduzierung von Muskel-Skelett-Erkrankungen von Bedienern durch Erledigung einer körperlich anstrengenden Aufgabe Entwicklung der Bediener bei Aufgaben mit höherem Mehrwert Einfache Integration in die bestehende Produktionslinie

Wie sie es gemacht haben

Automatisierung sich wiederholender Schraubaufgaben mit kollaborativer Robotik

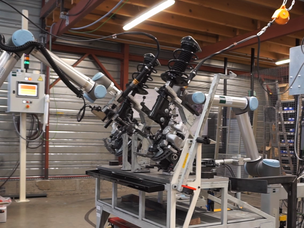

Die Wahl fiel auf zwei UR10 Roboter von Universal Robots, die dank ihrer großen Reichweite und einer Bordnutzlast von 10 kg ein breites Spektrum an Operationen ausführen können.

In diesem Fall schraubte der Bediener Bremsscheibenschutzvorrichtungen auf die Halbachsen eines Fahrzeugs.

Dies ist eine Position ohne Mehrwert, in der der Bediener den ganzen Tag lang schwere Werkzeuge hält, um Teile wiederholt in teilweise schwer zugängliche Ecken zu schrauben. Diese mühsame Aufgabe erfordert eine Rotation der Bediener. Darüber hinaus führte die Schwierigkeit der Aufgabe dazu, dass Fehler unvermeidlich waren und Nacharbeiten häufig vorkamen.

Eine Anwendung, die Einfallsreichtum erfordert

Das Projekt stellte mehrere Herausforderungen dar. Zuerst die Architektur der Linie, da der Versorgungsfluss von einer Flotte von AGVs verwaltet wird. Dies impliziert eine erhebliche Variabilität in der Halteposition der Teile an der Roboterstation. Das System musste daher in der Lage sein, sich im Raum zu lokalisieren und die Position des zu bearbeitenden Produktes zu messen. Dazu entschied sich FiRAC für eine zweistufige Rekalibrierung: Zunächst misst ein Telemeter-System die Stoppposition des AGV. Dann nimmt einer der beiden Roboter im System mit einer Bordkamera ein Bild von jedem Produkt auf und friert so die endgültige Position der Produkte im Raum ein. Die Positionsdaten werden dann an den zweiten Roboter gesendet und der Betrieb kann beginnen. Sobald die Arbeitsreferenz (d. h. die Fähigkeit der cobots, sich dynamisch an ihre Umgebung anzupassen) festgelegt war, konnte sich das FiRAC-Team auf die eigentliche Aufgabe konzentrieren: das Schrauben.

FiRAC war in der Lage, die Schwierigkeit des AGV-Versorgungsflusses zu bewältigen: Ein UR10 mit einer On-Board-Kamera friert die endgültige Position der Produkte im Weltraum ein, bevor der von dem zweiten UR10 durchgeführte Schraubzyklus gestartet wird.

Eine neue Herausforderung entstand: die Auswirkungen des Zusammenspiels zwischen Robotern, zu verschraubenden Teilen, Trolleys und AGVs. Um dies zu beheben, replizierte der Integrator reale Bedingungen in seinem Labor. " *Der beste Weg, um Effizienz zu gewährleisten, besteht darin, nicht zu viel Zeit mit Theorie zu verbringen *", sagt Stéphane Marnat, Direktor der Agentur. FiRAC führte daher zusätzlich zu virtuellen Simulationen einen Probelauf durch, um die Ausrüstung unter realen Bedingungen zu testen und anzupassen. Es blieb nur noch, die Zykluszeit einzustellen. Bei diesem Projekt war es relativ kurz, und es bedurfte einiger kluger Überlegungen, um die 10 Komponenten wiederholt und mit der erforderlichen Geschwindigkeit zu verschrauben.

Ein von Menschen überwachter cobot

Für diese Anwendung wurde das gesamte PSA-Team - Linienfahrer, Produktionsleiter, Wartungspersonal und alle, die in der Nähe des cobot arbeiten - auf verschiedenen Ebenen geschult, um im Falle eines Problems am cobot eingreifen zu können.

Es sind vor allem die lokalen Betreiber, die gesehen haben, wie sich ihre Rollen entwickelt haben. Sie sind nun dafür verantwortlich, die Arbeit des cobot zu überwachen und im Falle einer Panne einzugreifen. Sie prüfen dann, ob sie den Roboter selbst neu starten können. Wenn sie es nicht können, rufen sie den Vorgesetzten und als letzten Ausweg die Wartungsabteilung an.

Schnellere Integration, sicherere Arbeitsplätze und höhere Produktivität

Die von FiRAC entwickelte Anwendung mit der Integration von UR cobots begrenzt wiederholte Bewegungen, die den Bedienern auferlegt werden, und reduziert das Risiko von Muskel-Skelett-Erkrankungen . Es erhöht die Produktivität und die Produktionsqualität.

Das Werk betrieb unter der Woche 3 Schichten und samstags und sonntags 12 Stunden. Der cobot wurde Ende Oktober 2019 installiert, die ersten Schulungen fanden Ende November 2019 statt und alles war bis Dezember/Januar abgeschlossen. Der Zeitplan wurde dank des starken Engagements des Produktions- und Wartungspersonals eingehalten.

Insgesamt dauerte das Projekt zwischen 2 und 3 Monaten, unter Berücksichtigung der verschiedenen Einschränkungen des Zeitplans des Kunden. Dies war eine schnelle Bearbeitungszeit, da es nicht das erste Mal war, dass die PSA-Gruppe Robotik integriert hatte. Der andere Grund war, dass Universal Robots cobots speziell so konzipiert sind, dass sie sich einfach in eine bestehende Produktionslinie integrieren lassen. All dies, kombiniert mit der Erfahrung von FiRAC, ermöglichte es, die cobots viel schneller zu integrieren als mit herkömmlichen Industrierobotern.

Stéphane Marnat, Automation, robotics and cobotics manager FiRAC, SNEF groupEs war ein extrem schneller Einsatz, der zwischen 2 und 3 Monaten dauerte. Der Zeitplan wurde dank des starken Engagements des Produktions- und Wartungspersonals eingehalten.

Nehmen Sie Kontakt mit Universal Robots auf

Tausende von Unternehmen verlassen sich auf kollaborative Roboter, um...

- Produktivitätssteigerung

- Anpassung an die sich ändernde Produktnachfrage

- Verbesserung des Wohlbefindens und der Bindung der Mitarbeiter

- Personal durch Arbeitskräftemangel

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München