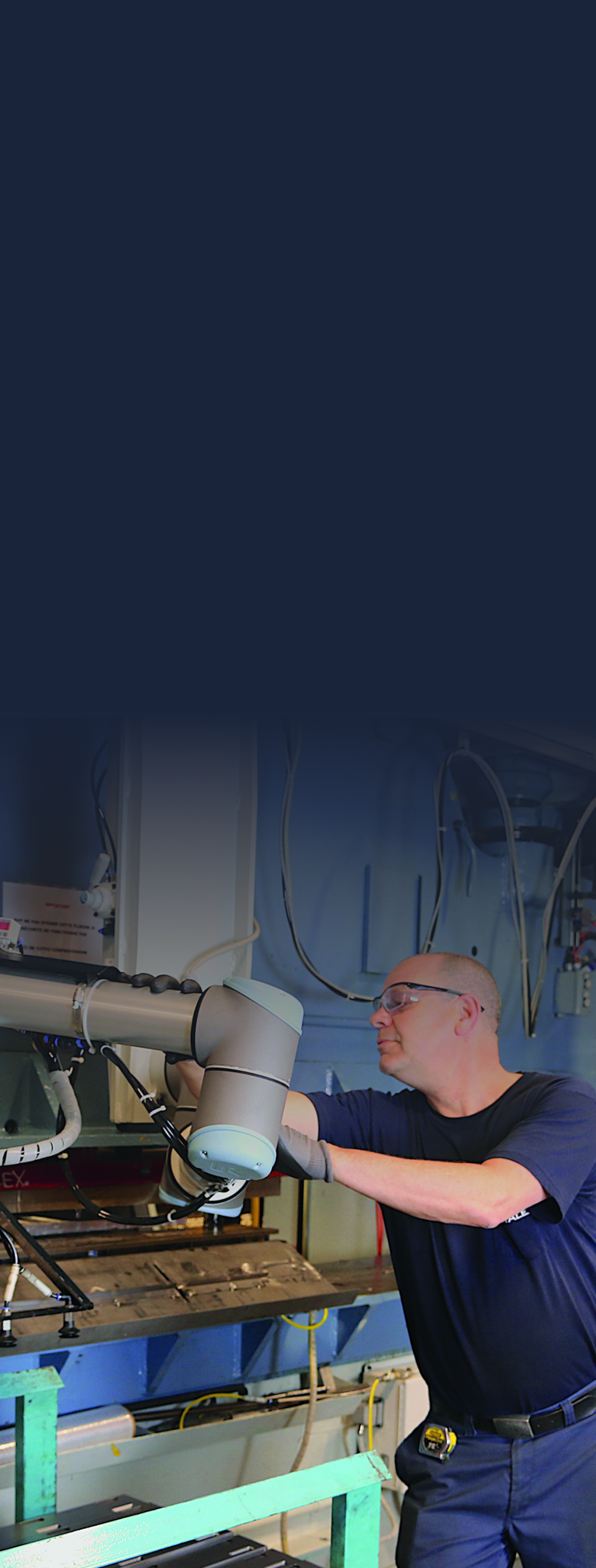

Jean Francois Rousseau, Anlagenbauer bei Etalex, wollte unbedingt diesen neuen Robotertyp ausprobieren:

„Wir brauchten eine flexible Automatisierungslösung, die für 10 verschiedene Produktionszyklen eingesetzt werden konnte. Da ich nur 6 Fuß Platz vor der Bremsenpresse habe, war es wichtig, dass ich diese Anwendung ohne Sicherheitskäfig ausführen konnte." Vor der Ankunft des neuen Roboterkollegen von Etalex würde ein Mitarbeiter die Abkantpresse 8 Stunden am Tag manuell entladen. Die manuellen Aufgaben wurden nun auf eine Stunde reduziert, die täglich für die Inspektion der Qualität jeder Palette und den Wechsel der Coils aufgewendet wird, was zu einem geschätzten ROI von etwa 12 Monaten führt.