Bene Solutions

Bene Solutions integriert Schwerlast-Depalettierung mit Formerkennung

Kurz gesagt

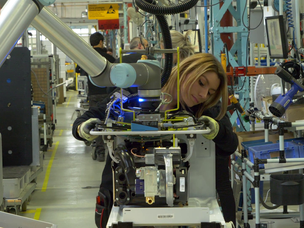

Bene Solutions, ein industrieller Integrator, der seit über 40 Jahren im Markt für industrielle Prozessautomatisierung positioniert ist, hat das COBOT++ -Projekt bei Saunier Duval implementiert. Nach fast zwei Jahren Entwicklungszeit bringt das Projekt unter anderem Bene Solutions, Saunier Duval und IRT Jules Verne zusammen und verfolgt ein doppeltes Ziel: einen Roboter in die Lage zu versetzen, sicher mit menschlichen Bedienern zusammenzuarbeiten und Lasten von 20 kg und mehr zu heben. Es ist eines der komplexesten Projekte, die Bene Solutions bisher durchgeführt hat

Ergonomische und sicherheitstechnische Optimierung bei der Schwerlastdepalettierung bei Saunier Duval

Das Projekt entstand aus dem Wunsch des Unternehmens Saunier Duval, die Ergonomie eines Arbeitsplatzes zu verbessern, an dem Bediener mit sich wiederholenden Bewegungen und unbeholfenen Haltungen bis zu 2 Tonnen pro Tag heben.

Insbesondere wurde die Anwendung von Bene Solutions am Standort Nantes von Saunier Duval integriert, der sich auf die Herstellung von Kesseln, Solarmodulen und Wärmepumpen spezialisiert hat, aber auch das Forschungs- und Entwicklungszentrum des Unternehmens ist. Mit jährlich 35.000 produzierten Einheiten und 560 Mitarbeitern am Standort Nantes benötigte Saunier Duval eine Cobotics-Lösung, um die Ergonomie der Arbeitsplätze zu verbessern, denen die Bediener ausgesetzt waren.

Das Projekt umfasste die Depalettierung von Kesselblöcken zur Montage durch einen Bediener. Es stellte mehrere Herausforderungen dar, insbesondere in Bezug auf das Lasthandling, die Bedienerkooperation, die Arbeitssicherheit und die Formerkennung. Als komplexes Projekt und große Herausforderung konnte Bene Solutions sein gesamtes Know-how als Integrator kollaborativer Robotikanwendungen auf der Grundlage seiner umfangreichen Erfahrung in der industriellen Automatisierung einbringen.

Bene Solutions

Wichtigste Werttreiber:

Fähigkeit, Anwendungen rund um den cobot zu entwickeln Einfachheit und Intuitivität der Programmierung Sicherer Betrieb neben dem Bediener, der die Kontrolle behält

Aufgaben, die von kollaborativen Robotern gelöst werden:

Qualitätsprüfung Depalettierungsbaugruppe

Automatisierungsherausforderungen gelöst:

Erhöhung der Ladekapazität des cobot mit einem Balancer Steuerung der Beschleunigung und Verzögerung von Ausgleichsbewegungen Formerkennung über Sensor Reduzierung von Muskel-Skelett-Erkrankungen bei den Betreibern Rückverfolgbarkeit jedes Teils durch Scannen eines QR-Codes

Wie sie es gemacht haben

Intelligentes Schwerlasthandling mit Cobotik und Formerkennung

Um die ergonomischen und betrieblichen Herausforderungen bei Saunier Duval zu meistern, entwickelte Bene Solutions in enger Zusammenarbeit mit dem IRT Jules Verne (Nantes) eine ausgeklügelte kobotische Lösung, die Präzision, Sicherheit und Anpassungsfähigkeit kombiniert.

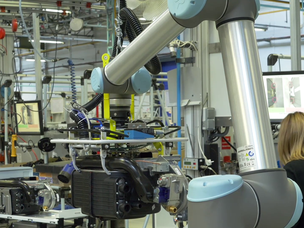

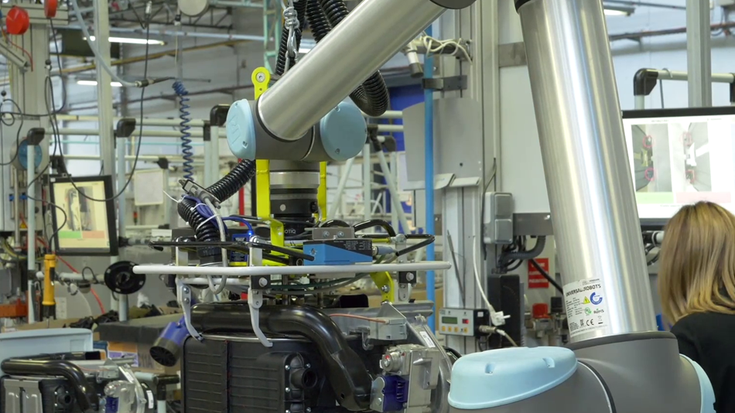

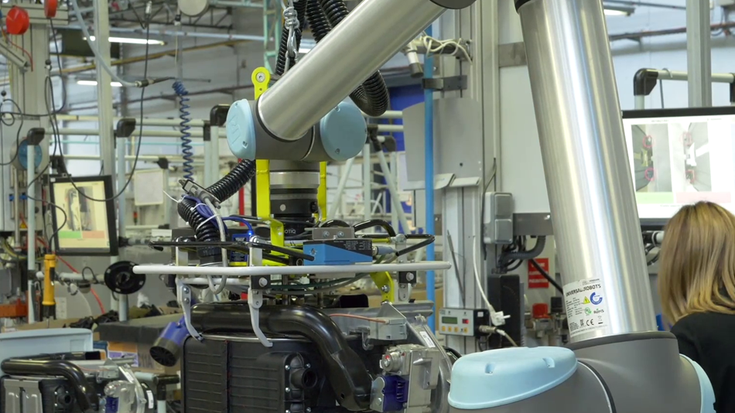

Das Herzstück des Systems ist ein Universal Robots UR10 cobot, integriert mit einem mechanischen Lastausgleichssystem, um große und schwere Teile sicher zu handhaben. Dieses Setup wird durch eine SICK PIM60-KAMERA und einen Formerkennungssensor weiter verbessert, sodass der Roboter Teile genau identifizieren und mit ihnen interagieren kann.

Während des Depalettierungsprozesses verwendet der cobot sein Vision-System, um:

- Erkennen Sie den Greifbereich jedes Teils

- Last sicher heben und ausbalancieren

- Das Teil dem Bediener zur weiteren Montage

vorlegen Diese intelligente Zusammenarbeit zwischen Mensch und Maschine gewährleistet einen sicheren Umgang mit Lasten von mehr als 20 kg, reduziert die körperliche Belastung der Bediener und sorgt für einen hohen Durchsatz und eine hohe Präzision - ein bedeutender Fortschritt in der industriellen Ergonomie und Automatisierung.

Traglasten über 20 kg

Um die Ladekapazität des cobot UR10 zu optimieren, integriert die Anwendung einen Balancer, der die Last über dem cobot übernimmt. Somit kann der cobot bis zum Dreifachen der normalerweise getragenen Last oder mehr als 20 kg heben. Der Balancer wird vom cobot gesteuert, was besonders schwierig ist, wenn es darum geht, die Bewegungen des Balancers zu beschleunigen und zu verlangsamen. Bei diesen technischen Punkten konnte Bene Solutions auf die Unterstützung der F&E-Teams des IRT Jules Verne zählen.

Präzision in beweglichen Teilen über einen Sensor

Beim Depalettieren erkennt der kollaborative Roboter mit einer Formerkennungsfunktion über einen Sensor den Greifbereich, nimmt die Last auf und präsentiert sie dem Bediener

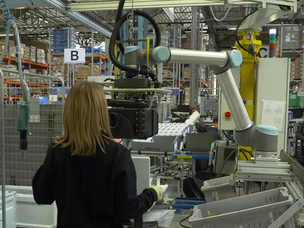

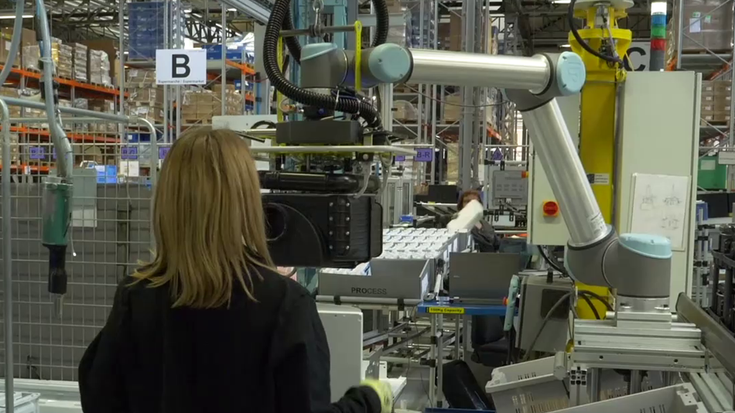

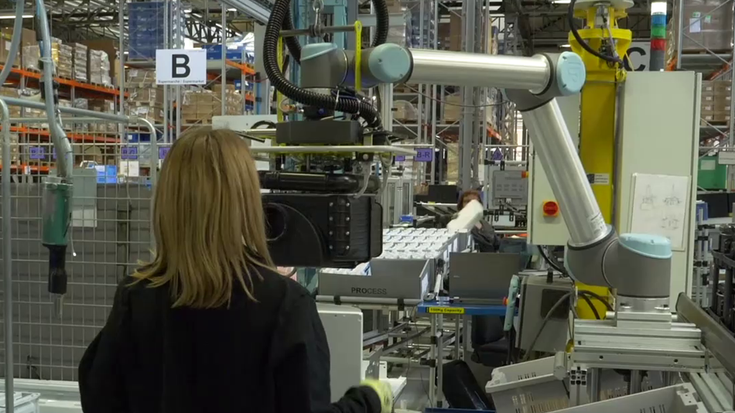

Erfolgreiche Mensch-Roboter-Kooperation

Der cobot stellt dem Bediener die Last zur Verfügung, indem er ein System anbietet, mit dem er am Ende des Positionierungszyklus die Kontrolle wiedererlangen kann. Die Sicherheitsbeziehung wird durch ein Lichtsignal (Farbcode) gewährleistet. Abhängig von der Farbe weiß der Bediener, ob er die Kontrolle über den cobot hat. In diesem Moment wird der cobot inert (seine Motoren sind inaktiv) und kann leicht bewegt werden, um dem Bediener zu helfen, die Last richtig auf der Stütze zu positionieren. Es stellt keine Gefahr für den Bediener dar, der beschließt, es neu zu starten, wenn sie ihren Zyklus beendet hat, damit es losgehen und das nächste Teil bekommen kann.

Rückverfolgbarkeit

Bene Solutions hat eine Kamera integriert, die den QR-Code jedes verwendeten Blocks scannt und diese Informationen an das Informationssystem des Unternehmens sendet, um die Rückverfolgbarkeit der Teile zu ermöglichen.

Transformation der Arbeitsplatzergonomie und -effizienz mit kobotischer Innovation

Die von Bene Solutions entwickelte Anwendung erfüllt vollständig die ursprünglichen Ziele des Projekts, zur Reduzierung der Lastaufnahme (bis zu 2 Tonnen pro Tag) und zur Reduzierung ergonomischer Probleme und MSD-Risiken für Bediener .

Der Bediener kann sich auf höherwertige Aufgaben konzentrieren, wie z. B. die Positionierung des Teils während der Montage, wobei die mühsameren Aufgaben der Depalettierung und Handhabung schwerer Lasten dem cobot überlassen bleiben. Sie kann dann 90 % ihrer Zeit für wertschöpfende Aufgaben freisetzen . Darüber hinaus wurde die Sicherheit am Arbeitsplatz erheblich verbessert. Die sichere Koexistenz zwischen dem Betreiber und dem UR10 cobot ist der Schlüssel zum Erfolg dieser Anwendung.

Das Projekt erforderte insgesamt fast 2 Jahre Forschung und Entwicklung und der Return on Investment (ROI) des Projekts wird auf 18 Monate geschätzt. Diese Anwendung ermöglichte es Saunier Duval, einen umfassenden POC durchzuführen, um die Entwicklung ähnlicher Lösungen an anderen Standorten der Gruppe zu ermöglichen.

Loïck ANGER, Managing Director of Bene Solutions*Das sichere Zusammenleben zwischen dem Bediener und der UR ist der Schlüssel zum Erfolg dieser Anwendung – 90%des Zyklus, ohne Mehrwert und mit Risiken für Muskel-Skelett-Erkrankungen (MSD), werden von der UR bereitgestellt *

Nehmen Sie Kontakt mit Universal Robots auf

Tausende von Unternehmen verlassen sich auf kollaborative Roboter, um...

- Produktivitätssteigerung

- Anpassung an die sich ändernde Produktnachfrage

- Verbesserung des Wohlbefindens und der Bindung der Mitarbeiter

- Personal durch Arbeitskräftemangel

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München