Spritzgießer realisiert 400% Produktivitätssteigerung durch Einsatz vielseitiger cobots

In Kürze

Schalen stapeln, Teile von Förderbändern kommissionieren und Maschinen pflegen sind nur einige der vielen mühsamen Aufgaben, DIE AIM Processing jetzt mit den kollaborativen Robotern von Universal Robots (UR) erledigt. Angesichts des Arbeitskräftemangels wollte der Colorado Spritzgießer eine vielseitige Automatisierungslösung, die schnell zwischen den Arbeitsstationen bewegt werden konnte, um eine Vielzahl von Aufgaben in einer hohen Mischung/geringem Volumen zu bewältigen. Die Antwort war eine mobile Plattform mit einem UR5e cobot, der mit Flexx Reference ausgestattet ist, einer Funktion, die es ermöglicht, den cobot in wenigen Minuten wiederzuverwenden, was eine vierfache Steigerung der Produktivität mit einer Amortisation von weniger als 15 Wochen ermöglicht.

Die Unternehmenstransformation

AIM Processing produziert über 1300 verschiedene Teile für mehr als 100 verschiedene Kunden in einer Vielzahl von Branchen. „Jeder Tag ist hier neu, mit sehr wenigen Produktionsläufen für lange Zeit“, sagt Eigentümer Jon Gelston, der auch mit einem extrem knappen Arbeitsmarkt konfrontiert war. „Das hat uns wirklich dazu veranlasst, uns mit der Automatisierung zu befassen, Wege zu finden, um unsere Leistung zu steigern und unsere Kosten zu kontrollieren“, sagt Gelston, der nach einer vielseitigen und modularen Automatisierungslösung suchte. Sein Team war ein paar Jahre zuvor auf einer Messe auf Universal Robots gestoßen. "Es fiel uns als etwas auf, das Potenzial hatte, in unserer Umgebung zu arbeiten", sagt der Eigentümer von AIM Processing, der einen UR5e cobot kaufte.

AIM Processing

Jon Gelston, Owner, AIM ProcessingVon unserer allerersten Anwendung an hat der cobot unsere Erwartungen an die Produktivitätssteigerung weit übertroffen.

Challenge moving cobot between applications

„Sobald wir es in Betrieb genommen hatten, war es eine schöne Sache und wir wollten den Roboter zwischen den Anwendungen bewegen“, sagt Gelston. "Die Herausforderung bestand jedoch darin, dass wir es das nächste Mal einrichten und die ganze Zeit damit verbringen mussten, die Wegpunkte, durch die sich der Roboter im freien Raum bewegt, neu zu erlernen", erklärt er und betont, dass an einigen Stellen eine Genauigkeit von 0,5 mm erforderlich war. "Es ist eine Sache, etwas einmal zum Laufen zu bringen, aber ohne eine dedizierte Produktionslinie und die UR5e in einer exakten Position, wie würden wir das wieder einrichten?"

Anwendungen

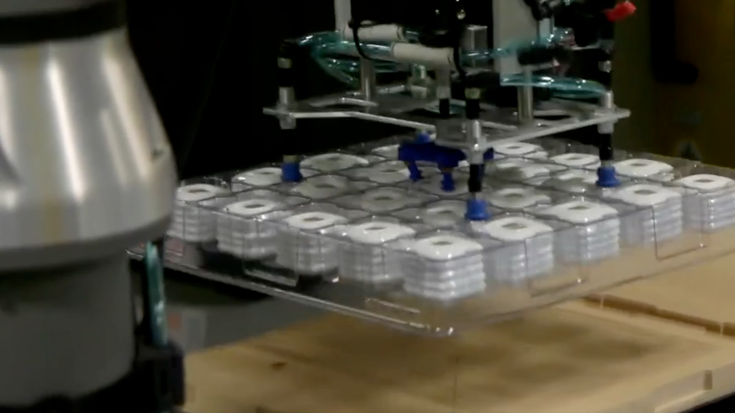

Eine der Anwendungen besteht beispielsweise darin, dass die UR5e Schalen vor einem kartesischen Roboter kommissioniert und platziert, der Kleinteile in Fächer auf der Schale palettiert. Das Unternehmen konnte nicht einfach ein gespeichertes Programm starten, das zuvor für die gleiche Anwendung verwendet wurde, da die Position des Roboters immer noch leicht ausfallen konnte - was dazu führte, dass die gesamte Anwendung nicht synchron war.

Was die Komplettlösung enthüllte

Das Unternehmen rief Seth Leinbach an, Vertriebsingenieur beim lokalen UR cobot Distributor In-Position Technologies, der einen Werksspaziergang mit Gelston machte. „Wir haben uns mehrere Anwendungen angesehen und keine war groß genug, um eine dedizierte Roboterzelle zu rechtfertigen“, sagt Leinbach. „Jon hatte auch viele Fragen zur Umnutzung eines Roboters und zur Anpassung der Koordinatensysteme des UR an die Spritzgießmaschine, und ich dachte sofort, dass es perfekt zu einer UR+ -Lösung von Flexxbotics namens Flexx Reference passt.“

Flexx Referenzlösung

Um sicherzustellen, dass der cobot jedes Mal, wenn er zu einer Anwendung zurückkehrt, genau gleich positioniert ist, verwendet AIM Processing die Flexx Reference Lösung von Flexxbotics. Wenn der cobot in Flexx Reference's Lockout Assembly, einem mechanischen 6-Grad-Stecksystem, platziert wird, erfasst das System die Koordinaten des cobot mit einem Klick auf eine Schaltfläche in der Flexx Reference Software auf dem Teach-Anhänger des cobot. Alle programmierten Wegpunkte und Bewegungen des cobot im Raum werden dann relativ zur erfassten Position in der Sperrbaugruppe aktualisiert. Der Benutzer kann nun den cobot entsperren und das Programm starten, ohne erneut Positionen einlernen zu müssen.

Vervierfachung der Produktivitätsste

Seit der ersten cobot Bereitstellung des Unternehmens hat AIM Processing mehr als ein Dutzend spezifische Anwendungen gestartet, mit den UR5e tend Spritzgussmaschinen, Stapelschalen und Kommissionierung von Teilen von Förderbändern. Das erste Ziel bestand darin, die Kommissionierung und Platzierung von Schalen für den kartesischen Palettierroboter zu automatisieren. Zuvor war dies eine Aktivität, die alle 90 Sekunden mit einer Person stattfand, die saß und darauf wartete, die Tabletts für ein paar Sekunden zu bewegen.

„Der Vorteil der Automatisierung dieser Aufgabe war nicht nur die offensichtliche Arbeitsvermeidung. Wir können die Maschine jetzt mit einer viel höheren Kapazität und einem höheren Durchsatz in einem 24/7-Betrieb betreiben, im Gegensatz zu nur 40 Stunden pro Woche. Das hat uns im Grunde genommen eine Vervierfachung unserer Produktionsproduktivität gebracht“, sagt Gelston und fügt hinzu, dass ein weiterer Vorteil die Konsistenz ist: „In Bezug auf unsere Teileproduktion sind die Zykluszeiten genau gleich, bis zur Sekunde, was zu einem konsistenten Produkt führt.“

ROI innerhalb von 15 Wochen

Jon Gelston wird oft gefragt, wie viel er für den UR5e cobot bezahlt hat – und noch wichtiger, wie schnell er sich selbst zurückzahlen wird. „Meine Antwort ist immer, dass es sich nicht auszahlt, wenn man es nicht nutzt“, sagt er und betont, wie der modulare Einsatz wirklich dazu beigetragen hat, den ROI zu steigern:

„Ein Teil der Unsicherheit bei der Ausführung einer Vielzahl verschiedener Teile für unterschiedliche Laufzeiten macht es schwierig, die Amortisation zu berechnen. Aber was ich Ihnen sagen kann, ist, dass wir bei unserer allerersten Anwendung festgestellt haben, dass wir nach der fünften Ausführung für den Roboter selbst bezahlt hatten, was einen ROI innerhalb von 15 Wochen bedeutete“, sagt der Eigentümer von AIM Processing, der gerade eine zweite UR5e eingesetzt hat, um die Fabrikhalle zu durchstreifen, wo immer Automatisierung benötigt wird.

Schulung & UR Academy

Das AIM Processing Team hatte ein grundlegendes Verständnis von Logikfluss und Programmierung vor der Arbeit mit Universal Robots, "aber sehr wenig direkte Erfahrung mit Roboterprogrammierung", wie Eigentümer Jon Gelston es ausdrückt, und betonte die Ressourcen, die er durch den kostenlosen Online-Teil der UR Academy fand. „Es gab Selbsttrainingsmodule sowohl in Video- als auch in Mitleseformaten, die für uns sehr hilfreich waren, um Anwendungen und Verbesserungen in Verfahren zu finden und daraus zu lernen, von denen eine Vielzahl unserer Anwendungen profitieren würde“, sagt er und räumt das ein. „Unsere erste Anwendung war nach unseren heutigen Maßstäben wahrscheinlich nicht besonders kompliziert, aber damals fühlte es sich so an. „Durch die Nutzung der Ressourcen, die wir in der UR-Schulungsdatenbank und der Support-Website gefunden haben, sowie der Gemeinschaft der Value-Added-Reseller und Add-On-Komponenten von Universal Robots, konnte dieses Projekt wirklich zu einem großen Erfolg werden “, sagt Gelston.

Verwendete UR+ -Produkte

Automatisierungsherausforderungen gelöst:

Fähigkeit, die cobots einfach zwischen den anwendungen zu bewegen Einfache Anbindung an Peripheriegeräte wie Greifer und Sichtkameras Fähigkeit zur Automatisierung von High-Mix-/Low-Volume-Produktionen

Wichtigste Werttreiber:

400% Produktivitätssteigerung Roi in 15 Wochen Produktqualität verbessert

Aufgaben, die von kollaborativen Robotern gelöst werden

Schnittstelle zum kartesischen Roboter, um Schalen mit fertigen Produkten zu greifen und zu platzieren. Vision-geführte Kommissionierung von Teilen von Förderern.

Nehmen Sie Kontakt mit Universal Robots auf

Tausende von Unternehmen verlassen sich auf kollaborative Roboter, um...

- Produktivitätssteigerung

- Anpassung an die sich ändernde Produktnachfrage

- Verbesserung des Wohlbefindens und der Bindung der Mitarbeiter

- Personal durch Arbeitskräftemangel

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München