Robotersimulation: Was bringt sie und wie gehe ich sie an?

Um die Integration von Cobots zu beschleunigen, kann es mitunter zielführend sein, Prozesse mithilfe von Simulationen zu entwickeln. Ressourcen und Kosten werden besser kalkuliert, Fehler frühzeitig erkannt. Was es bei der Simulation von Anlagen mit Cobots zu beachten gilt, lesen Sie hier.

Auf einen Blick

Was ist eine Robotersimulation?

Bei der Robotersimulation wird eine reale Anwendung in einer Software zunächst digital „gebaut“, bevor man sie in die physische Produktion integriert.

Wie wird aus einer Robotersimulation eine reale Anwendung?

Mit den Ergebnissen einer Robotersimulation können Anwender alle Elemente einer Cobot-Anlage exakt auswählen, um so zielgerichtet mit der Konstruktion zu starten.

Welche Vorteile bietet die Robotersimulation?

In frühen Projektphasen liefert die Robotersimulation Ingenieuren und Programmierern wichtige Erkenntnisse, ob und wie eine geplante Anwendung realisierbar ist.

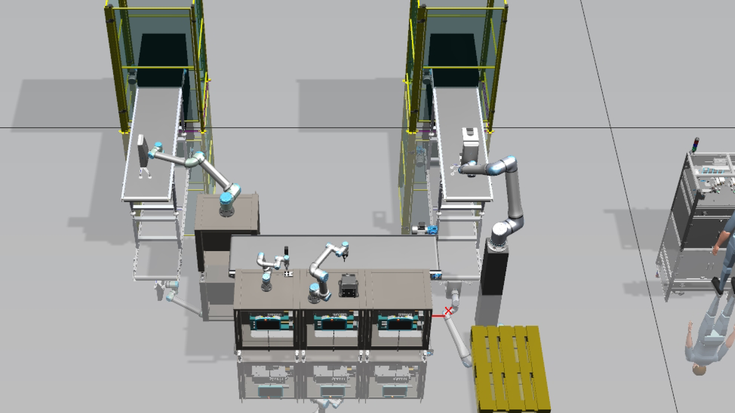

Stellen Sie sich vor: So wie ein Architekt ein neues Gebäude modelliert, könnten Sie auch Ihre nächste Cobot-Anwendung planen. Ihre Maschinen finden dafür Einzug in eine virtuelle Umgebung. Den Roboter platzieren sie davor oder dazwischen. Und schon können Bewegungsabläufe simuliert und mit Taktzeiten und Zusatzkomponenten experimentiert werden.

Möglich wird all das durch digitale Werkzeuge: die Simulation und virtuelle Inbetriebnahme. Aber was steckt genau dahinter? Hier gehen wir den häufigsten Fragen zur Robotersimulation auf den Grund.

Was ist eine Robotersimulation?

Eine Simulation soll das Geschehen der Wirklichkeit möglichst realitätsnah anhand eines Modells abbilden. Ingenieure und Techniker nutzen Simulationen etwa, um bestehende Systeme und Prozesse zu analysieren. Und sich mit neuen Technologien im virtuellen Raum auszuprobieren. Es entsteht eine digitale Spielwiese für Innovation.

Ein konkretes Beispiel ist die Robotersimulation. Hier werden reale Anwendungen zunächst digital „gebaut“, bevor man sie in die physische Produktion integriert. Der Vorteil: Was sonst mitunter mehrere Tage Arbeitszeit kostet, lässt sich mithilfe von Software in wenigen Minuten oder Stunden simulieren. Wenn das gelingt, gewinnen Anwender wichtige Erkenntnisse. Wie groß muss mein Cobot sein? Wo platziere ich ihn am besten? Kann es möglicherweise zu Kollisionen kommen? All diese Erkenntnisse übertragen Sie später in der Konstruktion auf die reale Roboterzelle.

Reden wir dabei schon von einem digitalen Zwilling? Nein. Eine Simulation untersucht in der Regel einen Prozess. Und zeigt auf, was durch die Einführung einer oder mehrerer Variablen geschieht. Ein digitaler Zwilling hingegen ist die nächste Evolutionsstufe. Hier interagieren mehrere Simulationsmodelle miteinander, um den gesamten Lebenszyklus einer Produktionsanlage abzubilden. Und das geschieht meist mithilfe von Echtzeit-Daten und Künstlicher Intelligenz.

Wie unterscheiden sich 2D und 3D Simulation?

Um ein Simulationsmodell zu entwickeln, braucht es Daten. Und eine entsprechende Visualisierung, um diese Daten so realistisch wie möglich darzustellen. Nur so kann sich die geplante Roboteranwendung ganz wie in der richtigen Produktion verhalten. Doch was ist eigentlich der Unterschied zwischen einer 2D und einer 3D Simulation? Zwei Beispiele:

Mit URSim bietet Universal Robots Anwendern eine kostenlose Simulationssoftware. Am PC können sie damit Roboterbefehle über ein 2D-Interface offline programmieren und validieren. URSim bildet das Teach Pendant des realen Roboters ab. Und so verfügt es auch über eine 3D-Ansicht des Cobots. Diese erleichtert es dem Nutzer, die kinematischen Bewegungen der Roboterarms nachzuvollziehen.

Doch eine Roboteranlage hat bekanntlich mehr Komponenten als nur den Roboterarm. Deswegen stößt URSim an ihre Grenzen, wenn es darum geht, den Cobot im Zusammenspiel mit seiner möglichen neuen Umgebung zu testen. Oder wenn Anwender etwa Taktzeiten ermitteln möchten.

Was hilft also? Softwarepakete wie Siemens Process Simulate oder Visual Components. Diese bieten dem Nutzer eine Simulationsumgebung in 3D. Damit bilden sie das gesamte Systemverhalten 1:1 ab und machen alle Elemente der geplanten Anwendung erlebbar. Roboterbewegungen können Anwender hiermit auf Basis von CAD-Dateien erstellen. Erreichbarkeiten und Kollisionen können sie prüfen.

Im Zuge der sogenannten virtuellen Inbetriebnahme (kurz: VIBN) – der Königsdisziplin des gesamten Simulationsprozesses – lassen sich die einzelnen Abläufe abschließend simulieren und testen. Und selbst Peripherie wie Scanner oder Schnittstellen zwischen dem Roboter und einer SPS können Anwender ausprobieren und prüfen.

Wie wird aus einer Robotersimulation eine reale Anwendung?

Die Ergebnisse einer 3D-Robotersimulation sind für Programmierer und Ingenieure eine wichtige Informationsquelle, wenn es um die Konstruktion der realen Cobot-Anwendung geht. Haben sie den Prozessablauf, alle Komponenten und deren Anordnung berechnet und simuliert, geht es an die Umsetzung.

Für die grundlegenden Bewegungspfade und Geschwindigkeiten des Roboters generiert die Software ein Programm. Dieses Programm kann heruntergeladen und auf die reale Bedienoberfläche des Cobots übertragen werden. Was die Komponenten und Schnittstellen der Anlagen angeht, helfen die Ergebnisse der virtuellen Inbetriebnahme. Jene Tools und Setups, die sich hier als erfolgreich erwiesen haben, können einfach entsprechend angeschafft und umgesetzt werden.

Interesse an einer Robotersimulation?

Melden Sie sich bei uns. Wir beraten Sie gerne.

3 Gründe für die Robotersimulation

Bei der Umsetzung einer Cobot-Anwendung durchlaufen Anwender zahlreiche Schritte – von der ersten Idee über die Konstruktion bis hin zur Inbetriebnahme. Die Robotersimulation bietet ihnen vor allem in frühen Projektphasen wesentliche Vorteile:

- Der simulierte „Testlauf“ einer Anlage kann Zeit und Kosten sparen, da mögliche Fehlerquellen frühzeitig erkannt und passende Komponenten und Bewegungsabläufe genau definiert werden.

- Mithilfe der Simulation können Taktzeiten genau ermittelt werden. Das steigert die Planungssicherheit einer Anlage. Und zeigt bereits frühzeitig auf, wie sich die Produktivität mit einem Cobot gezielt erhöhen lässt.

- Eine Robotersimulation erkennt mögliche Kollisionen und gibt so wichtige Erkenntnisse zur Erreichbarkeit einer Anlage. Das zeigt Anwendern auf, ob ein Programm bzw. Projekt überhaupt realisierbar ist.

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München