Risikobeurteilung für Cobots

Kollaborierende Industrieroboter können nach erfolgreich abgeschlossener Risikobeurteilung sicher neben dem Menschen arbeiten. Lesen Sie hier, wie eine Risikobeurteilung abläuft und welche Normen für die Mensch-Roboter-Kollaboration wichtig sind. Außerdem erfahren Sie, wie eine Risikominderung aussehen kann.

Hier geht‘s im Rahmen unserer Blog-Reihe „Safety“ um die Frage, wie eine Risikobeurteilung abläuft und welche Normen bei der Mensch-Roboter-Kollaboration greifen. Weitere Beiträge befassen sich mit der Arbeitssicherheit mit Cobots und dem besonderen Potenzial des Kollaborationsraums bei MRK-Applikationen.

Normen, Regeln, Zusammenarbeit

Die Maschinenrichtlinie 2006/42/EG schreibt im Rahmen der CE-Kennzeichnungspflicht vor, dass alle Maschinen vor der Inbetriebnahme einer Risikobeurteilung unterzogen werden müssen. Diese muss bestätigen, dass von der Maschine keine Gefahr für den Menschen ausgeht. Die Risikobeurteilung muss daher auch bei kollaborierenden Industrierobotern vorgenommen werden.

Die DIN ISO 12100 beschreibt u.a., wie ein solcher Prozess abläuft. Normen sind Richtwerte, die Anforderungen an Produkte, Dienstleistungen oder Verfahren festlegen. Sie sind meist freiwillig umsetzbar.

- Der DIN e.V. definiert die DIN-Norm als „privates Regelwerk mit Empfehlungscharakter“. Die wohl bekannteste Normung ist die DIN 464 für Papierformate. DIN-Normen werden von den Anwendern selbst entwickelt.

- Daneben gibt es ISO-Normen. ISO steht für "Internal Organization for Standardization“, eine internationale Vereinigung von Normungsorganisationen, die Normen in allen Bereichen mit Ausnahme von Elektrik und Elektronik erarbeitet. Diese werden über andere internationale Normungsorganisationen wie z.B. die IEC (International Electrotechnical Commission) erstellt.

- Zusätzlich gibt es dann noch Technical Specifications (ISO-TS), die sämtliche technische Anforderungen an einen Gegenstand umfassen, z.B. das Material, damit dieser den Verwendungszweck und technischen Anspruch erfüllt.

- Zuletzt gibt es ebenfalls harmonisierte Normen. Das sind europäische Normen, die die Organisationen CEN, CENELEC und ETSI im Auftrag der europäischen Komission und der EFTA erarbeiten. Sie werden nach deren Veröffentlichung im Amtsblatt der Europäischen Union bekannt gegeben. Meist werden hierzu bestehende ISO- oder IEC Normen herangezogen und eins zu eins übernommen.

Regeln für die sichere Zusammenarbeit von Mensch und Cobot definiert die ISO TS 15066. Als erste Spezifikation beschäftigt sie sich ausschließlich mit MRK. Dabei gibt sie kollaborativen Robotersystemen ohne Schutzumhausung Richtwerte an die Hand, die bei einer Kraft-Druck-Messung in einer kollaborativen Applikation bei der Risikobeurteilung helfen. So können mögliche Kollisionskräfte bewertet werden, um bei einem Zusammenstoß zwischen Mensch und Maschine Verletzungen zu vermeiden.

Neben der ISO/TS 15066 und der DIN ISO 12100 gibt es noch weitere globale Standards für den Umgang mit Industrierobotern:

- ISO 10218-1: Gibt Roboterherstellern Wertrahmen vor.

- ISO 10218-2: Gibt Integratoren von Robotersystemen/Anwendungen Standardwerte vor.

- ISO 13849-1: Stellt Sicherheitsanforderungen und Leitlinien über die Grundsätze für den Entwurf und die Integration von sicherheitsbezogenen Teilen von Steuerungssystemen (SRP/CS), einschließlich des Entwurfs von Software.

Risikobeurteilung für Industrieroboter

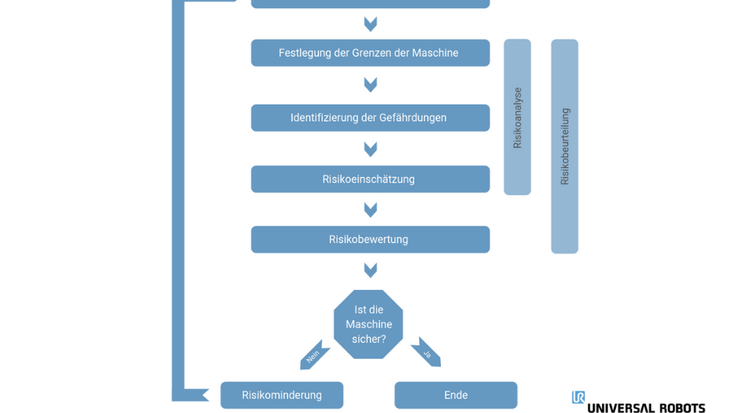

DIN ISO 12100 definiert für die Risikobeurteilung u.a. die Teilschritte Risikoanalyse, Risikoeinschätzung und Risikobewertung. Dabei handelt es sich um einen iterativen Prozess, denn durch Maßnahmen der Risikominderung können sich stets neue Risiken ergeben. In diesem Fall bedeutet das, mehrere Durchläufe sind erforderlich, um eine sichere Applikation zu schaffen.

Ein Beispiel: Um zu vermeiden, dass sich ein Werker den Kopf am Roboterarm stößt, ließe sich im Zuge der Risikominderung eine Plexiglasscheibe in Kopfhöhe installieren. Nun schafft die Scheibe selbst jedoch ein Risiko, denn darunter könnte sich der Werker einklemmen. Dieses neue Risiko muss daher seinerseits beurteilt werden und der Prozess beginnt von neuem.

die risikoanalyse

Bei der Risikoanalyse wird das Risiko einer Maschine identifiziert und gemessen. Sie umfasst die Festlegung der Grenzen der Maschine, die Identifizierung der Gefährdungen und die Risikoeinschätzung.

- Festlegung der Maschinengrenzen: Zunächst werden allgemeine Rahmenbedingungen und Maschinendaten erfasst. Dazu gehören Produktname, Typ und Baujahr, Produktaufbau, Produktfunktionen oder Produktlebensphasen (Transport, Lagerung, Aufstellung, Inbetriebnahme etc.). Die bestimmungsgemäße Verwendung wird definiert und vorhersehbare Fehlanwendungen erfasst.

- Identifizierung der Gefährdung: Danach wird die gesamte Roboterapplikation auf mögliche Risiken untersucht. Mögliche Gefährdungen variieren von Maschine zu Maschine. Im Fall der Cobots sollten besonders Risiken durch Stöße und Quetschungen betrachtet werden. Je nach verwendetem Endeffektor und Werkstück müssen auch Gefährdungen durch Kontakt mit gefährlichen Substanzen oder Verbrennungen in Betracht gezogen werden.

- Risikoeinschätzungen: Nachdem mögliche Risiken identifiziert wurden, müssen anschließend Folgen und Wahrscheinlichkeit des Eintritts eingeschätzt werden. Diese hängt von der jeweiligen Applikation ab.

Beispiel: Ein Arbeiter, der ganztägig mit einem Roboter Montage-Aufgaben ausführt, ist einer höheren Eintrittswahrscheinlichkeit ausgesetzt als ein Mitarbeiter, der keine direkte Berührung mit dem Roboter hat. Bei der Bewertung der Eintrittswahrscheinlichkeit sind auch Faktoren wie die Häufigkeit und Dauer der Gefährdung und die Möglichkeit der Schadensvermeidung zu betrachten.

die risikobewertung & -minderung

Nach der Risikoanlayse wird die Sicherheit der Maschine bewertet. Bei Bedarf werden Maßnahmen zur Minimierung des identifizierten Risikos getroffen. Anhand dieser Faktoren lässt sich das Risiko bei der Maschinennutzung berechnen.

- Im Rahmen der Risikobewertung ist nun zu entscheiden, ob die Maschine der benötigten Sicherheit entspricht und alle Risiken akzeptabel sind. Wird die Maschine als sicher eingestuft, ist die Risikobeurteilung abgeschlossen und die Applikation einsatzbereit.

- Urteilt der Bewertende, dass die Maschine nicht sicher genug ist, folgt die Risikominderung: Welche Maßnahmen können die Applikation sicherer machen und die mögliche Gefährdung minimieren?

Beispiel zur Risikominderung

Wie sieht dieser Prozess der Risikominderung in der Realität aus? Ein Blick auf eine Beispielapplikation zeigt es:

- Ausgangssituation

Eine ältere Presse mit wenigen Sicherheitsfunktionen wird von einem Mitarbeiter manuell bestückt. Bei der Betrachtung des vorhandenen Risikos wird festgestellt, dass der vom Mitarbeiter durchgeführte Prozess nicht mit der ISO 12100 vereinbar ist.

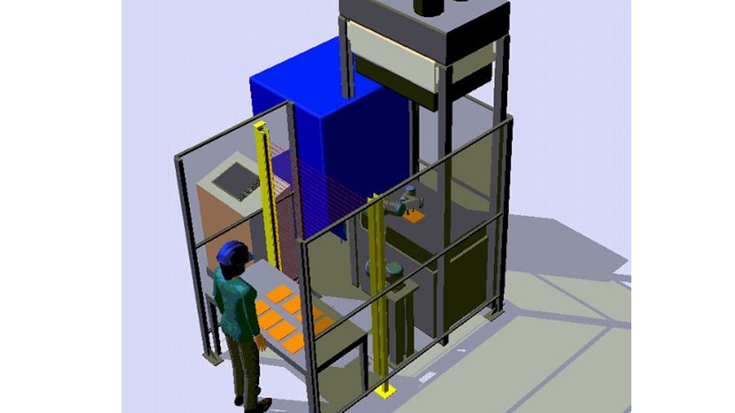

Das Unternehmen beschließt, einen Cobot zur Maschinenbestückung einzusetzen. Er soll zwischen Maschine und Mitarbeiter agieren. Dafür gibt der Mitarbeiter dem Roboter ein Werkstück. Dieser setzt es in die Maschine ein und entnimmt es nach der Bearbeitung. Bisher ist der Cobot allerdings so platziert, dass er bei der Entnahme des Werkstücks aus der Maschine um 180 Grad über seine „Schulter“ kippt.

In dieser Form ist die Applikation nicht sicher und kollaborativ – der Mitarbeiter ist einem hohen Verletzungsrisiko ausgesetzt, da der Cobot sich von oben in die Richtung seines Kopfes bewegt.

- Sichere Gestaltung der Applikation

In einem ersten Schritt zur Risikominderung wird der Aufbau der Applikation optimiert: Zwei physische Zäune verhindern den Zutritt zur Applikation von der Seite und ermöglichen dem Cobot, sicher und schnell zu arbeiten. Der Roboterarm wird zudem so vor der Maschine platziert, dass er Werkstücke nicht mehr auf Kopfhöhe der Mitarbeiter heben muss, sondern sich seitlich auf seinem Fuß drehen kann.

Dazu wird ein Lichtgitter zwischen Mensch und Cobot montiert. Greift der Mensch in den Bereich des Cobots, stoppt dieser sofort. Der Roboterarm kann das Lichtgitter hingegen ohne Stopp durchfahren. Dafür schaltet er sich in einen sicheren reduzierten Modus, sobald er eine angelegte Sicherheitsebene passiert (vom Werker aus gesehen hinter dem Lichtgitter).

Sichere Ausgänge überbrücken in diesem Fall die Lichtschranke. In einem definierten Kollaborationsraum kann der Roboter schließlich mit dem Menschen interagieren.

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München