Lean Production in der Elektronikbranche

Lean Production führt in vielen Branchen zu mehr Wirtschaftlichkeit: Ressourcen werden bewusst eingesetzt und die Bedarfe an jegliche Marktveränderung angepasst. Wir erläutern am Beispiel der Albrecht Jung GmbH, wie die Lean Production mithilfe von Automatisierung in der Elektronikbranche aussehen kann.

Nur so viel Personal, nur so viel Material, nur so viel Zeit wie nötig. Eine Bedarfsanpassung an jegliche Marktveränderung. Klingt utopisch? Ist es aber nicht. Kernidee von Lean Production ist, Werte ohne Verschwendung zu schaffen. Ein unnötiger Verbrauch von Ressourcen wie Rohstoffen, Zeit oder Geld kann sich in allen Stadien des Produktionsprozesses ergeben. Ob Ausschussmaterial, Nachtarbeit oder lange Transportwege: Verschwendung verursacht Kosten. In unserem Blobeitrag erläutern wir, wie die Lean Production mithilfe von Automatisierung in der Elektronikbranche realisiert werden konnte.

Welche konkreten Vorteile bietet Lean Production Unternehmen und worauf kommt es bei der Umsetzung in die Praxis an? Das erklärt Produktionsleiter Mario Schäfer am Beispiel der Albrecht Jung GmbH.

Lean Production – was bringt das überhaupt?

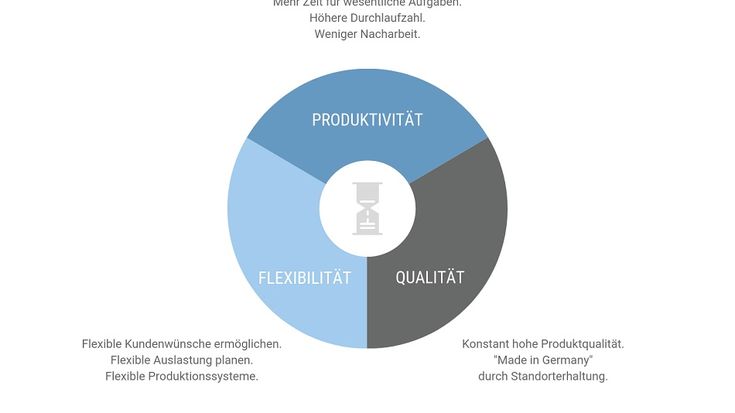

Eine schlanke Produktion verzichtet auf überflüssige Pfunde und sorgt so für mehr Produktivität, Produktqualität und Flexibilität in der Fertigung. Alle drei Größen greifen ineinander und bedingen sich gegenseitig.

So bleibt beispielsweise mehr Zeit für wesentliche Aufgaben, wenn gleiche oder ähnliche Produktionsabläufe zusammengelegt werden. Die Durchlaufzahl erhöht sich durch eine flexible Planung der Maschinen- oder auch Mitarbeiterkapazitäten. Das wiederum ermöglicht es, flexibel auf Kunden einzugehen, die ein Produkt kurzfristig oder in kleiner Losgröße geliefert haben möchten.

Diese Interdependenzen sind mannigfaltig und haben unter anderem eine Einsparung von Kosten zur Folge. Also trägt Lean Production dazu bei, Arbeitsplätze am Produktionsstandort Deutschland zu sichern. Zugleich bleiben die hohen Qualitätsstandards des Gütesiegels „Made in Germany“ gewährleistet.

Wie stellt man auf Lean Production um?

Die Albrecht Jung GmbH, Spezialist für Elektroinstallations- und Gebäudetechnik, wagt den Sprung in eine schlanke Produktion in den frühen 2000ern und profitiert noch heute von den effektiven Maßnahmen. Sie bilden die Grundlage für stetig neue Entwicklungen. Das weiß auch die Geschäftsleitung und stärkt Mario Schäfer, Produktionsleiter am Standort Lünen, den Rücken für das Vorhaben.

Ausgangspunkt für die Neuausrichtung bildet der Perspektivwechsel – weg vom Produktfokus hin zur Prozessorientierung. Konkret: Gleiche oder mindestens ähnlich ablaufende Prozesse werden zusammengelegt, unabhängig vom herzustellenden Produkt. Das Zusammenfassen der Prozesse in eine Fließfertigungslinie stellt seither die Basis für die Lean-Ausrichtung des Unternehmens dar. Zur Identifikation der entsprechenden Prozesse stellt Schäfer eigens ein Lean-Team zusammen, das auch die Umgestaltung der Produktion verantwortet.

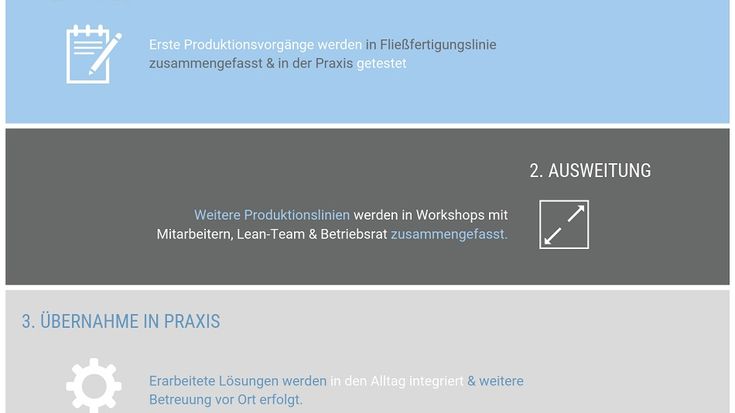

Pro Fertigungslinie erarbeiten in jeweils circa einwöchigen Workshops alle Mitarbeitenden zusammen mit dem Betriebsrat und dem Lean-Team vor Ort in drei Schritten die Umstellung ihrer Linie auf Lean Production:

verständnis aufbauen

In einem theoretischen Teil macht das Lean-Team die Mitarbeiter mit der Lean Production vertraut. Eine schlankere Ausrichtung bedeutet keinen Stellenabbau, sondern die Reduzierung unnötiger Schritte, die Zeit für andere Aufgaben schafft. Die Mitarbeiter durchdringen auch die materielle Seite einer Lean Production: „Es braucht keinen ganzen Baumstamm, um einen Zahnstocher herzustellen“, lautet die Devise von Produktionsleiter Schäfer.

In einem zweiten Schritt haben die Mitarbeiter Gelegenheit, im Dialog mit dem Lean-Team eigene konkrete Vorschläge zur Verschlankung der Produktion zu erarbeiten. „Induktives Lernen bedeutet auch, sich Zeit zu nehmen, damit die Mitarbeiter selber ausprobieren, Lösungen entwickeln und das Thema vollends durchdringen können“, sagt Schäfer.

abtaktung

Die erdachten Lösungen untersuchen die Mitarbeiter dann in einem Vorrichtungsbau mit speziellen, fertigungsspezifischen Vorrichtungen, Geräten und Apparaten auf Praktikabilität. Im Zuge der Abtaktung wird festgelegt, welche Arbeitsgänge an welchen Arbeitsplätzen in der Fertigung durchgeführt werden. Sie testen, evaluieren und denken so lange neu bis ihre Ideen eine optimale Lösung darstellen. Diese werden dann in der Produktion in die Praxis umgesetzt.

am laufen halten

Damit die neu erarbeitete Produktionswelt bei den Mitarbeitern akzeptiert bleibt, ist es wichtig, die Kollegen weiter abzuholen. „Kontinuität ist der Schlüssel für das Vertrauen der Mitarbeiter“, sagt Mario Schäfer. „Besonders die Kleinigkeiten, die unklar sind, bilden potenzielle Stolperfallen, die die Akzeptanz für das Neue auslöschen können.“ Deshalb befinden sich für weitere, eventuelle Fragen Ansprechpartner immer direkt vor Ort.

Automatisierung in der Elektronikbranche

Seitdem JUNG den Schritt in die Lean Production unternommen hat, sind weitere Optimierungsprozesse für die Belegschaft eine Kleinigkeit. Langjährige Mitarbeiter konnten sich von den praktischen Vorteilen der Lean-Philosophie überzeugen und erkennen den Mehrwert von Änderungsbereitschaft. Neue Mitarbeiter sind mit Optimierung aufgewachsen und setzen eine Lean Production beim Eintritt ins Unternehmen bereits voraus. Diese Offenheit bildet die Basis für weitere Optimierungsschritte.

Rund ein Jahrzehnt später vereinfachen insgesamt acht unserer kollaborierenden Roboter die Arbeit bei JUNG. Sie schrauben, greifen, platzieren und montieren vor, was der Mensch neben ihnen weiterverarbeitet. Durch hohe Präzision und Wiederholgenauigkeit minimieren die Cobots Nacharbeit oder Produktionsabfälle. Vor allem aber entlasten sie die Mitarbeiter, die nun Zeit haben, sich anderen Aufgaben zu widmen. „Die Cobots zu etablieren, war ein verhältnismäßig kleiner, dennoch weiterer, konsequenter Schritt, unsere Produktion schlank und effizient zu gestalten.“ Die Mitarbeiter sind neuen Technologien gegenüber aufgeschlossen:

Mitarbeiterin der Albrecht Jung GmbH,Früher musste ich die Schrauben per Hand befestigen. Das war oft eine Fummelei, denn sie sind recht klein – manchmal bin ich dabei abgerutscht. Die Arbeit ist für mich auch dank des UR3-Cobots sicherer geworden. Außerdem spare ich pro Arbeitsgang wertvolle Zeit ein – und kann so wesentlich mehr Teile montieren.

Dass sie Neuerungen gegenüber offen sind, lässt sich auf zwei, wichtige Ereignisse zurückführen: Die neuen schlanken Prozesse hatten sich in der Praxis bewährt und ein gutes Gefühl bei den Mitarbeitern hinterlassen. Das nicht zu guter Letzt wegen der intensiven Vorarbeit, in der Verständnis für optimierte Prozesse geschaffen wurde.

Wie JUNG mit unseren Cobots die Lean-Philosophie in seiner Fertigung mit Leben erfüllt, sehen Sie hier:

Lean Production: Grundstein für Erfolg

Mario Schäfer identifiziert drei wesentliche Faktoren, um sein Prozesse in seinem Unternehmen erfolgreich zu optimieren:

- Rückhalt durch die Unternehmensführung, die den Wechsel begleitet und unterstützt und dafür die benötigten Ressourcen bereitstellt.

- Interdisziplinarität eines Lean-Teams mit Hands-On-Mentalität und Entscheidungsbefugnissen für eine schnelle Umsetzung kurzfristiger Maßnahmen.

- Durchführung der Workshops immer mit Mitarbeitern vor Ort und unter Einbeziehung des Betriebsrats.

Die Albrecht Jung GmbH mit ihrem Verantwortlichen, Mario Schäfer, findet, dass sich der Weg in die Lean Production mehr als bezahlt gemacht hat. Die Fließfertigungslinien sind das Ergebnis einer gelungenen Schlankheitskur. Die Mitarbeiter schätzen die optimierte Arbeitsweise, da sie nun Zeit für höherwertigere Arbeiten mit weniger Verletzungsrisiko haben. Die Cobots unterstützen die schlanke Produktion durch hohe Präzision und gleichbleibende Qualität, die Nacharbeit und Materialsverschwendung minimieren. In jedem Fall hat die Umstellung auf eine Lean Production zu mehr Wirtschaftlichkeit bei JUNG geführt. Wenig verwunderlich, dass Mario Schäfer plant, weitere Cobots in die Fertigung bei JUNG zu integrieren.

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München