Greifer für Roboter: Arten, Funktionsweise und Auswahl

Wer seine Fertigungsprozesse automatisieren will, stößt bald auf die Frage nach dem passenden Endeffektor. Für das Teilehandling gibt es eine große Auswahl verschiedener Greifsysteme. Was sie auszeichnet und wie Sie den richtigen Robotergreifer finden, lesen Sie hier.

Auf einen Blick

**Was ist ein Greifer?**Ein Greifer ist ein Endeffektor, mit dem der Roboterarm Objekte greifen und halten kann.

Welche Arten von Greifern gibt es?

Die Terminologien variieren mitunter. Wir unterscheiden hier zwischen vier Haupttypen von Greifern nach ihrer Antriebsart: Vakuum, pneumatisch, hydraulisch und elektrisch.

Wie finde ich den richtigen Greifer? Welcher Greifer wann sinnvoll ist, lässt sich anhand der Beschaffenheit eines Bauteils bestimmen. Entscheidend sind u.a. Größe, Form und Gewicht des Teils.

Um ein Bauteil in eine Maschine einzulegen, müssen Sie als Mensch nicht lange überlegen. Sie greifen es einfach und setzen es ab. Einem Roboterarm allein wird diese Aufgabe hingegen schwerfallen – denn er muss erst einmal mit einer Hand ausgestattet werden. Und hier kommen die verschiedenen Greifsysteme ins Spiel.

Was ist ein Greifer für Roboter?

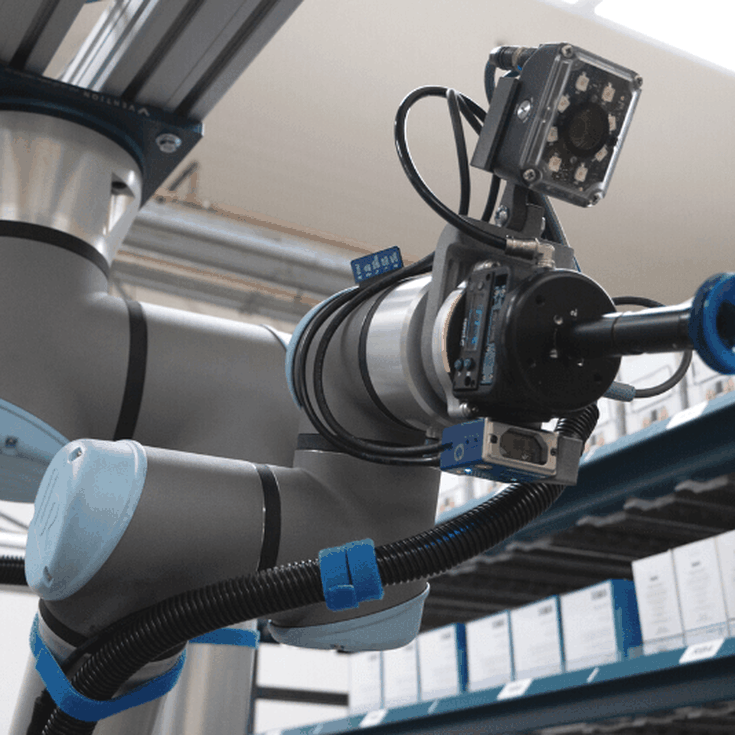

Einfach gesagt ist ein Greifer eine Vorrichtung, die es dem Roboter ermöglicht, Objekte zu greifen und zu halten. Greifer sind mit der menschlichen Hand vergleichbar und werden am sogenannten Toolflansch des kollaborierenden Roboters (kurz: Cobots) angebracht. Die Kraft des Roboterarms wird mit der Geschicklichkeit einer Hand kombiniert. Dadurch kann der Roboter verschiedene Aufgaben überhaupt erst automatisieren – vom Stapeln großer Kisten bis hin zur Handhabung winziger, empfindlicher elektronischer Bauteile.

Welche Arten von Greifern gibt es?

Es gibt viele verschiedene Arten von Greifern. Manche sind etwa einer menschlichen Hand mit fünf Fingern nachempfunden. Einige gibt es mit zwei oder drei Fingern. Sie können große Saugnäpfe haben oder wie luftgefüllte Beutel aussehen. Bei einer so großen Auswahl kann es schwierig sein, den passenden Robotergreifer für die eigene Anwendung zu finden.

Um Sie bei Ihrer Entscheidung zu unterstützen, geben wir Ihnen in diesem Beitrag einen Überblick zu Arten von Greifern, ihren Funktionsweisen und jeweiligen Vor- sowie Nachteilen.

Die Terminologien der verschiedenen Greifer überschneiden sich mitunter. Für allgemeine Zwecke können sie jedoch in vier Haupttypen unterteilt werden. Die Greifsysteme unterschieden sich dabei durch ihren Antrieb und/oder ihre Steuerung.

1. Vakuumgreifer für Roboter

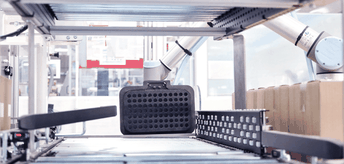

Vakuumgreifer nutzen den Unterschied zwischen Atmosphärendruck und Vakuum, um Objekte anzusaugen und zu halten. Normalerweise wird das Vakuum (oder der Vakuumfluss) durch eine elektromechanische Miniaturpumpe oder eine druckluftbetriebene Pumpe erzeugt. Der Vakuumfluss muss konstant aufrechterhalten werden, damit der Roboter das aufgenommene Teil sicher halten kann.

Vakuumgreifer haben eine vier- bis zehnmal höhere Leistung als ihre elektromechanischen Gegenstücke. Daher verwenden Unternehmen sie häufig, wenn Roboter schwere Lasten handhaben müssen. Zu den beliebtesten Einsatzbereichen für diese Greiferarten zählen das Verpacken und Palettieren.

In Tirol setzt der Hersteller von Holzmobiliar HUSSL etwa verschiedene Sauggreifer ein, um den Robotern das Greifen flächiger Holzelemente zu ermöglichen.

Vakuumgreifer sind äußerst flexibel. Je nachdem wie ihre Sauger angeordnet sind, können sie viele verschiedene Arten von Gegenständen handhaben – etwa flächige Trays, lange und schmale Bleche oder auch unebene und gewölbte Werkstücke. Außerdem sind Vakuumgreifer meist erschwinglicher im Vergleich zu anderen Greifsystemen.

Zu den Nachteilen dieses Greifsystems gehören die zusätzlichen Stromkosten für den Betrieb von Vakuumpumpen. Daneben eigenen sie sich weniger gut für einen Einsatz in staubigen Umgebungen.

2. Pneumatische Greifer für Roboter

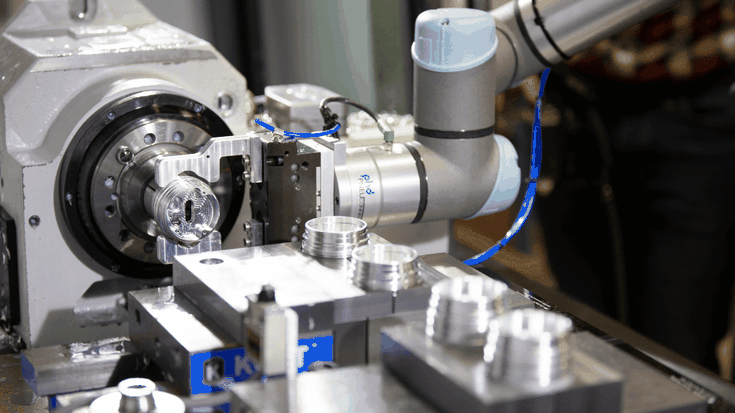

Pneumatischer Greifer verwenden Kolben und Druckluft, um ihre „Finger“ (häufig auch „Backen“ genannt) zu betätigen. Üblicherweise verfügen sie über zwei oder drei Finger. Damit eigenen sie sich ideal, um einzelne Objekte wiederholgenau zu greifen – und punkten vor allem, wenn nur wenig Platz im Arbeitsbereich verfügbar ist. Auch der geringe Preis zählt zu den Vorteilen pneumatischer Greifer.

In der Maschinenwerkstatt von Toolcraft entschied man sich beispielsweise für den pneumatischen Greifer PneuConnect von PHD, um das Beladen einer CNC-Maschine zu automatisieren. In Kombination mit einem UR5e Cobot legt das System Teile in die Fräse ein, taucht sie anschließend in eine Spüllösung und führt sie durch einen Luftstrahl zum Trocken.

Ungeeignet sind pneumatische Greifer hingegen, wenn Objekte präzise positioniert und mit exakter Kraft gegriffen werden müssen. Dies gilt auch für Anwendungen mit variantenreichen und geringvolumigen Artikeln.

3. Hydraulische Greifer für Roboter

Hydraulische Greifer arbeiten mit einer Flüssigkeit (meist Hydrauliköl), die unter Druck gesetzt wird und dadurch Kraft überträgt. Diese Greifsysteme für Roboter sind robust und bieten eine noch höhere Greifkraft als ihre pneumatischen Gegenstücke.

Zu den Nachteilen hydraulischer Greifer zählt ihr Wartungsaufwand. Er fällt in der Regel intensiver aus als bei anderen Greifarten. Daneben sind die Systeme komplexer und das Kuppeln der Hydraulikleitungen bürgt eine Leckagegefahr – womit vom Einsatz hydraulischer Greifer im Umgang mit Lebensmitteln oder medizinischen Artikeln abgeraten wird.

In kollaborativen Anwendungen kommen hydraulische Greifer jedoch selten oder gar nicht zum Einsatz, da ihre Greifkraft für die typischen Traglasten eines Cobots bis zu 20 kg schlicht überdimensioniert sind. Wenn jedoch etwa Lasten von 500 kg bewegt werden müssen, ist ein herkömmlicher Industrieroboter eingezäunt und ausgestattet mit einem hydraulischen Greifer eine mögliche Wahl.

4. Elektrische Greifer für Roboter

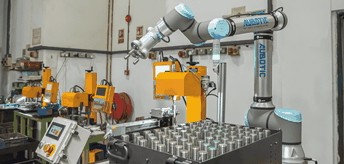

Elektrische Greifer sind eine beliebte Wahl für viele Anlagen mit Cobots. Meist reicht ihre leichte bis mittlere Greifkraft aus, um Objekte in kollaborativen Anwendungen zuverlässig zu bewegen. Sie verfügen in der Regel über zwei oder drei Finger.

Entscheidendes Merkmal elektrischer Greifer ist ihre Steuerung. Durch ihre Mikroprozessoren können sie Greifkraft sowie Schließgeschwindigkeit präzise variieren. Dies ist von Vorteil, wenn es etwa um das Handling empfindlicher Teile geht. Daneben verfügen viele elektrische Greifer über eine Funktion, die anzeigt, ob ein Teil erfolgreich aufgenommen wurde. Außerdem benötigen diese Greifsysteme keine zusätzlichen Leitungen für hydraulischen oder pneumatischen Druck.

Zu den beliebtesten Anwendungsbereichen für elektrische Greifer zählen das Maschinenbeladen und diverse andere Pick & Place Aufgaben. Die Weidmüller Gruppe setzt beispielsweise einen Cobot ausgestattet mit einem elektrischen Greifer HRC-02 der Zimmer Group ein. Er handelt Teile an einem Montagearbeitsplatz und führt sie unter anderem einem Schraubautomaten zu.

Zwar werden elektrische Greifer zunehmend leistungsfähiger, haben aber im Allgemeinen eine geringere Greifkraft als pneumatische oder hydraulische Greifer. Zudem ist ihre Anschaffung meist kostspieliger.

Sie suchen einen passenden Greifer?

Melden Sie sich bei uns. Wir beraten Sie gerne.

Eine Anmerkung zur Greifer-Terminologie

Wir haben die Greifsysteme oben nach den Methoden unterschieden, mit denen die Greifer angetrieben werden. Allerdings gibt es auch andere Möglichkeiten, sie zu kategorisieren – zum Beispiel nach ihrer Form, was zu Begriffen wie Parallelgreifer, Flachgreifer oder Winkelgreifer führt.

Wie wähle ich den passenden Robotergreifer aus?

Um einen passenden Greifer auszuwählen, gilt es die Anforderungen an das System genau zu analysieren. Das schafft die Basis für eine spätere Entscheidung. Beantworten Sie sich zunächst folgende Fragen:

- Wie viele verschiedene Teiletypen muss der Greifer handeln?

- Welche Arten von Gegenständen soll er bewegen – z.B. Kartons oder elektronische Bauteile?

- Welche Form – flach, gebogen, unregelmäßig – haben die Objekte, die der Greifer handhaben soll?

- Wie schwer sind die Gegenstände, die der Greifer bewegen muss?

- Benötigen Sie eine Datenrückmeldung des Greifers selbst?

- Muss der Greifer auf engem Raum agieren?

Sind diese Aspekte geklärt, empfiehlt sich in Zusammenarbeit mit einem unserer Systemintegratoren den richtigen Greifer für Ihren Roboter zu finden. Hilfreich kann dabei auch ein Blick in den UR+ Showroom sein. Die Greifsysteme, welche hier gelistet sind, haben wir auf ihre Kompatibilität mit dem Cobot hin getestet und zertifiziert.

Und keine Sorge: Viele Greifer können sogar maßgeschneidert werden, um sicherzustellen, dass Sie genau den Greifer finden werden, der zu Ihren Anforderungen passt.

- Teradyne Robotics (Germany) GmbH

- Zielstattstraße 36

- 81379 München