RobotIndus

Robotindus transforma fluxos de trabalho de operadores com solução de colagem colaborativa na Steelcase France

Em suma

A Robotindus , integradora oficial da Universal Robots, implantou dois cobots UR no local de produção francês do fabricante de móveis de escritório Steelcase, localizado em Sarrebourg, Mosela. O objetivo desta célula robótica: auxiliar os operadores na colagem de assentos de cadeira de escritório. Um projeto que exigiu repensar a estação de trabalho em sua totalidade.

Melhorar a segurança e eficiência do operador em operações de colagem a alta temperatura

A Steelcase , um dos principais fabricantes de móveis de escritório, queria melhorar o conforto do operador em uma estação de trabalho de colagem de assentos. O aplicativo foi integrado pela Robotindus no local de produção da empresa em Sarrebourg. Este local, que pertence ao grupo americano desde 1974, emprega entre 300 e 350 pessoas e produz mais de 600.000 cadeiras de escritório de médio e alto padrão por ano, algumas das quais são montadas à mão.

A posição em questão envolveu uma tensão considerável – incluindo muito movimento do operador e indo e voltando entre as superfícies de trabalho – e um perigo associado ao uso de cola aquecida a mais de 165 graus.

A Steelcase optou, portanto, pela aplicação de cobotics proposta pela Robotindus para melhorar a ergonomia da estação de trabalho. A solução também teve que se adaptar à diversidade de modelos da SEAT e melhorar a produtividade. O outro desafio técnico desta aplicação estava na troca de calor entre o tubo contendo a cola de 165 graus e o próprio robô.

A Robotindus conseguiu alavancar sua experiência em termos de integração de aplicativos colaborativos para criar um sistema automatizado eficiente e seguro que facilita muito o dia a dia dos operadores.

RobotIndus

Principais impulsionadores de valor:

Capacidade de desenvolver aplicações em torno do cobot Simplicidade e intuitividade da programação Operação segura ao lado do operador que mantém o controle

Tarefas resolvidas por robôs colaborativos:

Colagem das bases Reconhecimento da referência do produto Todas as referências de assento condensadas em 2 estações em vez de 5. Os operadores não precisam mais se mover de uma estação para outra.

Desafios de automação resolvidos:

Precisão da difusão da cola pelo cobot Aumentando a capacidade de carga do cobot com um balanceador Reconhecimento de referências e espessura através de uma câmera e um laser Redução de MSDs entre os operadores graças à estação de trabalho de altura ajustável Eliminação do risco de queimaduras devido à cola Poupança no uso de cola

Como eles fizeram

Um redesenho cobotico para estações de trabalho de colagem mais seguras e inteligentes

A estação de trabalho original consistia em 5 mesas separadas, nas quais trabalhavam dois operadores, que precisavam passar regularmente de um para o outro, dependendo do modelo de assento a ser preparado. Eles tiveram que sobrepor as diferentes camadas da base do assento e depois colá-las, usando uma pistola de cola, com as próprias mãos. A atividade estava sujeita a riscos de MSDs (inclinação da estação de trabalho, movimentos repetitivos, peso da pistola, etc.) e acidentes de trabalho graves (risco de queimaduras com cola de alta pressão, a 165°).

Uma revisão completa da estação de trabalho

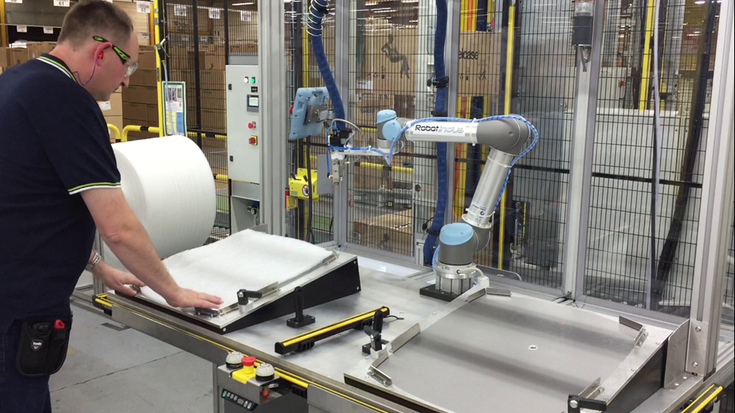

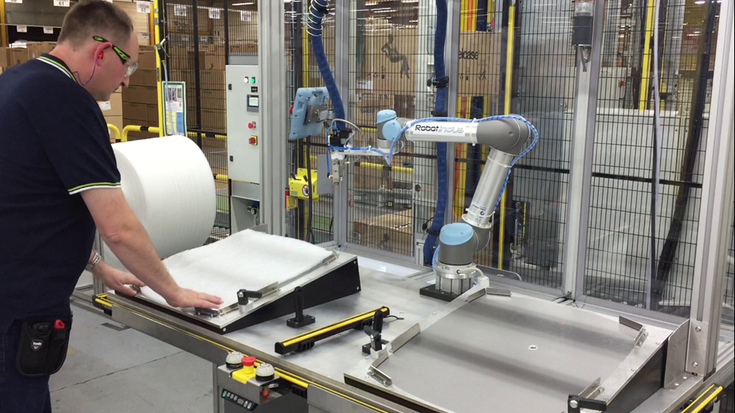

A solução proposta pela Robotindus transforma as cinco estações de trabalho existentes em duas estações de trabalho com alturas de mesa ajustáveis - uma por operador - que consistem em uma estação de colagem segura dupla. As duas estações de colagem são equipadas com acessórios específicos adaptados às diferentes referências de peças a serem coladas, intercambiáveis muito rapidamente. Cada um possui um cobot UR5, equipado com uma pistola de cola, uma câmera e sensores para determinar a operação de colagem a ser realizada. Os sensores são usados para reconhecer a referência das ferramentas instaladas. Após esta fase, o robô reconhecerá automaticamente em qual estágio de colagem o assento está localizado e, portanto, a quantidade de cola a ser usada e os movimentos a serem realizados.

Uma solução totalmente segura

O cobot está equipado com sensores para detetar a presença do operador. A instalação é assim protegida por barreiras luminosas, entre as duas estações, em frente às estações e nas laterais. Se o operador inadvertidamente entrar em uma área na qual o robô opera, o robô imediatamente fecha a pistola de cola e recomeça assim que o operador se afasta. Isso elimina qualquer risco de acidente. O operador tem acesso a uma interface IHM (interface homem-máquina) para monitorar o cobot, garantir que a operação esteja funcionando sem problemas e intervir em caso de problema.

Uma colaboração natural entre o homem e o cobot

O cobot funciona em paralelo com o operador. Este último coloca as diferentes camadas de espuma do assento na primeira estação e valida sua ação. O cobot então cola o último, enquanto o operador trabalha na segunda estação de colagem. O operador e o cobot trabalham assim em conjunto, em diferentes fases do processo, onde o operador prepara as camadas sobre as quais o UR5 trabalha. O robô sempre espera que o operador valide as operações antes de pulverizar a cola.

Um processo de colagem mais seguro, produtivo e ergonômico

A instalação entregue pela Robotindus atende a todos os objetivos da Steelcase. Ergonomia aprimorada com duas estações de trabalho em vez de cinco, reduzindo o movimento constante dos operadores, que se beneficiam de um maior conforto geral de trabalho, graças às estações de trabalho ajustáveis em altura.

Ao atribuir a atividade de colagem ao cobot, a instalação melhora drasticamente as condições de trabalho dos operadores, que não precisam mais assumir uma tarefa tediosa e de alto risco. Eles são atribuídos a tarefas de maior valor agregado (supervisão, controle de qualidade) e que exigem mão de obra humana, em particular a correta sobreposição das camadas que constituem o assento. Hoje, 250 mil assentos são colados por ano pelos dois robôs.

No lado do cobot, sua alta precisão e excelente repetibilidade permitiram que a Steelcase aumentasse a quantidade de cadeiras produzidas, melhorando sua qualidade e acabamento. A empresa também alcançou economia de material com uma redução de 50% na cola usada. A posição agora está simplificada e pode até ser atribuída a iniciantes, oferecendo maior flexibilidade na atribuição de tarefas às equipes.

A instalação foi entregue em 4 meses (desde o desenvolvimento, montagem e instalação até a entrega). O retorno sobre o investimento (ROI) é inferior a 18 meses. Os benefícios são também e sobretudo medidos em termos de ROC (Return on Comfort), com uma virtual eliminação de acidentes nesta área.

Raphael Schwartz, Co-gerente da RobotIndusNosso trabalho como integradores é criar todos os periféricos ao redor do robô para atender às especificações do cliente. A particularidade era fazer com que um operador humano e um cobot que manipulava um elemento de risco cooperassem no mesmo posto de trabalho, mantendo uma boa produtividade.

Entre em contato com a Universal Robots

Milhares de empresas confiam em Robôs Colaborativos para...

- Aumente a produtividade

- Adapte-se à demanda por produtos em constante mudança

- Melhore o bem-estar e a retenção dos funcionários

- Pessoal devido à escassez de mão-de-obra

- Universal Robots Brasil

- Rua José Versolato, nº 111

- 09750-730 São Bernardo do Campo - SP