3 histórias de sucesso com o uso de robôs colaborativos na indústria de eletrônicos

Veja neste artigo 3 histórias de sucesso de robôs colaborativos implementados na indústria eletrônica para resolver gargalos nas produções.

Os robôs colaborativos da Universal Robots podem ser encontrados no coração das fábricas de montagem e desenvolvimento de eletrônicos ao redor do mundo. Cada implementação é única, mas os resultados gerais são claros: aumento na produtividade, maior qualidade nas entregas, redução do erro humano em tarefas repetitivas e melhorias na ergonomia.

Neste artigo, iremos explorar como os robôs colaborativos da Universal Robots se tornaram ferramentas poderosas para os fabricantes de eletrônicos enfrentando dores específicas em seus negócios como picos de demanda repentinos, falta de mão de obra qualificada, produção de alta variedade com baixo volume e a falta de espaço em chão de fábrica para instalar soluções menos complexas.

1. Case Koyo Electronics Industries CO., LTD.

Quando a Koyo Electronics Industries CO., LTD viu uma alta na demanda por seus painéis de touchscreen para carros, decidiu realocar trabalhadores dos postos de trabalho manuais de pós-produção nas tarefas de inspeção para correção de gargalos em outros pontos da linha.

Essa decisão levou eventualmente a uma falta de mão de obra qualificada nas tarefas repetitivas de fim de linha, como os testes de touch dos painéis.

A Koyo precisava de uma automação capaz de lidar com a variedade de forças necessárias para as aplicações de inspeção de touchscreen que também pudesse trabalhar ao lado de humanos sem a necessidade de células de segurança, além de um formato compacto para evitar mudanças significativas nas linhas produtivas.

Por isso, a fabricante escolheu o UR3 da Universal Robots, que vem com um módulo de ajuste de forças próprio, inúmeros protocolos de segurança capazes de permitir a colaboração humano-robô e um impacto em chão de fábrica mínimo.

Os resultados foram impressionantes: um aumento de 31% na produtividade!

O número de trabalhadores necessários para a inspeção do painel de touch saiu de 2 para 1, liberando os humanos para tarefas mais ergonômicas e valiosas - incluindo a própria operação e fiscalização dos robôs colaborativos. O resultado foi tão impressionante que a Koyo conseguiu um payback em 12 meses.

Quando o UR3 toca o painel de touch com uma caneta e nenhum sinal de erro é encontrado, uma mensagem de “ok” é disparada, e um sinal verde na torre de luz é ativado. Se alguma anormalidade é detectada, um “ng” aparece e um sinal vermelho na torre é ativado junto de um alarme. Como resultado, o responsável humano é imediatamente avisado sobre o problema e pode reagir prontamente.

Katsuhiko Nakatani, Gerente Geral do Departamento de Produção, KOYO ELECTRONICS INDUSTRIES CO., LTD.Não só nossa empresa pôde aumentar a produtividade ao alocar recursos em outros pontos do processo produtivo, mas a experiência de implementação desse robô colaborativo nos deu confiança e maiores expectativas para novas implementações.

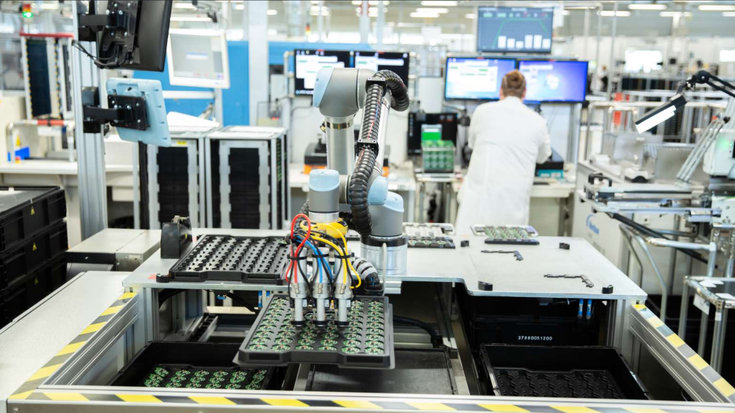

2. Case Melecs EWS

Para manter o ritmo junto do crescimento massivo da demanda por seus produtos, a Melecs EWS procurou maneiras de automatizar os processos de empacotamento de fim de linha para suas pequenas placas redondas de circuito impressas (PCBs).

Dependendo de uma operação manual em três turnos, o empacotamento era uma tarefa monótona que precisava ser completada a cada 5-6 segundos por módulo.

Atraídos pela flexibilidade e simplicidade da solução da Universal Robots, a Melecs ibiliutilizou um UR5 para tomar conta dessas tarefas sem ergonomia.

Isso levou a um total de 2 milhões de componentes empacotados sem erro em um ano, tudo no ciclo produtivo intenso da produção.

Por conta disso, a Melecs foi capaz de aumentar a produtividade das operações em 25%, eliminou gargalos produtivos e liberou os trabalhadores de tarefas sem ergonomia e muito dispendiosas em tempo.

Agora, um trabalhador põe um grupo de PCBs na área de trabalho do UR5 e o robô então escaneia a peça com o uso de lasers. A garra personalizada de três dedos então pega uma placa com cada dedo e coloca as placas simultaneamente em uma esteira.

Quando a esteira é completamente carregada, o robô colaborativo empacota tudo em uma caixa usando uma garra a vácuo. Quando a caixa está cheia, o robô fecha a tampa.

Georg Loisel, Vice Presidente de Sistemas de Produção, Melecs EWS.O robô funciona de forma totalmente estável em operações de três turnos e nós assumimos que se pagará em até 18 meses. Os robôs colaborativos da Universal Robots são excelentes adições às nossas estratégias de automação e nós definitivamente iremos incluir mais deles em projetos futuros.

3. Case JVC Electronics Indonesia

Movidos pelo aumento na produtividade e pela necessidade de manter entregas de qualidade mesmo em períodos de altas demandas, a JVC Electronics Indonesia (JEIN) decidiu substituir a tarefa manual lenta de parafusamento com automação.

Impressionados pela versatilidade dos robôs colaborativos da Universal Robots, que podem ser usados com uma variedade de ferramentas para diferentes tarefas, a empresa decidiu usar sete robôs UR3 na sua linha de produção eletrônica, em tarefas que vão do parafusamento à solda e manuseio de peças.

Isso aumentou a segurança dos trabalhadores e reduziu os custos operacionais em mais de 80 mil dólares por ano.

A JEIN usa robôs colaborativos para lidar com tarefas repetitivas e sem ergonomia, como separar peças cortadas de PCBs e inserir displays de vidros em unidades de sons de carros.

Cada implementação libera trabalhadores para tarefas de maior valor agregado, além de aumentar simultaneamente a consistência das entregas e reduzir o tempo gasto nas tarefas pela metade.

Agustinus P. Simanullang, Gerente Geral da Divisão de Engenharia na JEINAtravés da adoção dos robôs colaborativos, nós fomos capazes de aumentar a eficiência da produção e a qualidade de nossas entregas agora é mais estável. Com o avanço em direção à automação, nossa força de trabalho pode ser redesignada para outros processos. Fomos capazes de reduzir custos operacionais em mais de 80 mil dólares anualmente.

Entre em contato com um de nossos especialistas hoje para saber mais sobre como usar os robôs colaborativos na sua fabricação de eletrônicos.

- Universal Robots Brasil

- Rua José Versolato, nº 111

- 09750-730 São Bernardo do Campo - SP