Olympus jest wiodącym producentem rozwiązań testowo-pomiarowych stosowanych w przemyśle lotniczym, naftowo-gazowym, motoryzacyjnym i innych zastosowaniach przemysłowych. Systemy kontroli Olympus mogą być wykorzystywane do wykrywania i charakteryzowania defektów oraz niedestrukcyjnego pomiaru składu pierwiastkowego w różnych materiałach, takich jak metale, tworzywa sztuczne i kompozyty.

Automatyzacja procesów za pomocą cobots UR optymalizuje przepływ pracy

W skrócie

Badania nieniszczące (NDT) są metodami kontroli stosowanymi do identyfikacji pęknięć lub wad materiałów, lub określenia składu pierwiastkowego materiałów bez ich uszkadzania. Olympus oferuje szeroką gamę urządzeń NDT, które są wszechstronne i mają różne funkcje pomiarowe, które umożliwiają użytkownikom końcowym przeprowadzanie kontroli, wykrywanie wad, pomiar grubości lub składu pierwiastkowego w różnych materiałach, takich jak metale, tworzywa sztuczne, ceramika i kompozyty stosowane w różnych gałęziach przemysłu.

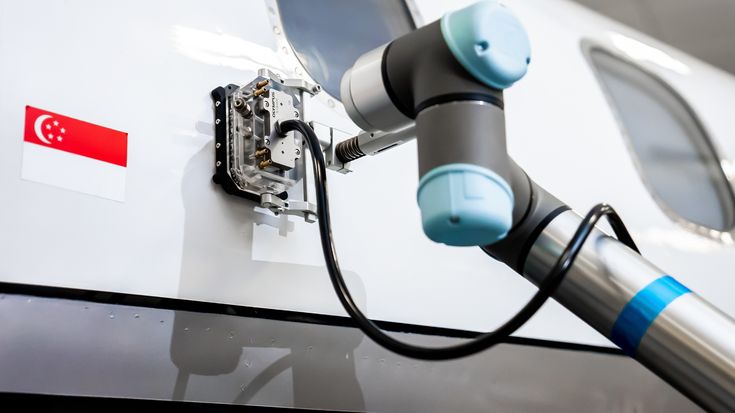

Na przykład sprzęt Olympus NDT jest szeroko stosowany do inspekcji samolotów w Singapurze, regionalnym centrum lotniczym. Samoloty są narażone na silny moment obrotowy i siły, a także w środowiskach o ekstremalnej wilgotności i temperaturze, z których wszystkie mogą wpływać na powierzchnie i struktury molekularne, które mogą bezpośrednio wpływać na wydajność i bezpieczeństwo lotu. Przegląd okresowy, z wykorzystaniem metody badań nieniszczących (NDT), jest istotną częścią bieżącego programu obsługi technicznej statków powietrznych w celu zapewnienia integralności statku powietrznego dla bezpieczeństwa załogi i pasażerów.

Innym ważnym zastosowaniem badań nieniszczących jest weryfikacja metali szlachetnych. Badanie nieniszczące zapewnia natychmiastowe pomiary pierwiastkowe metali szlachetnych, w tym sztabek złota, platyny i srebra, metodą fluorescencji rentgenowskiej (XRF) i zapewnia, że takie metale są wolne od wszelkich wtrąceń metodą ultradźwiękową.

Transformacja biznesowa

Obecnie kontrole badań nieniszczących zapewniają wysoką precyzję testów wielokrotnie zgodnie z potrzebami. W warunkach lotniczych operatorzy mogą być zmuszeni do przemieszczania komponentów lub sond w całym samolocie w celu zlokalizowania i zwymiarowania ukrytych pęknięć, korozji, pustek, rozwarstwień, rozwarstwień, nieciągłości w spoinach, wokół turbin i innych elementów konstrukcyjnych w ramach procesu konserwacji. Często zdarza się, że dziesiątki ludzi kontroluje samolot za pomocą urządzeń Olympus NDT jednocześnie, szczególnie w przypadku większych samolotów.

W przypadku weryfikacji metali szlachetnych operatorzy często muszą wielokrotnie wykonywać takie monotonne procesy. Ponieważ mogą pracować w niewygodnych lub nawet niebezpiecznych pozycjach przez dłuższy czas, zwiększa to potencjalne ryzyko dla zdrowia i bezpieczeństwa z powodu zmęczenia i powtarzających się obciążeń.

Olympus

Wiodący producent

Wzmacnianie satysfakcji pracowników

Zadania kontrolne są często wykonywane przez dłuższy czas, na niewygodnych lub nawet niebezpiecznych stanowiskach, przedstawiając scenariusze, które mogą prowadzić do incydentów lub wypadków spowodowanych zmęczeniem, powtarzającym się stresem i złymi czynnikami ludzkimi. Dzięki zastosowaniu robotów współpracujących z Universal Robots (UR), Olympus zapewnia swoim klientom kompletne i wydajne rozwiązanie automatyzacji. Rozwiązania te zwalniają operatorów z potencjalnych zagrożeń dla zdrowia i bezpieczeństwa ze względu na długie godziny powtarzalnej pracy w niewygodnych pozycjach i umożliwiają im skupienie się na działaniach, takich jak optymalizacja metod kontroli, analiza danych i inne zadania o wartości dodanej.

Dr. Christopher Lane, Manager, Olympus APAC Technology CentreWraz z UR mamy nadzieję, że dodamy więcej adaptacyjności do cobots UR i naszych produktów NDT

Usuwanie powtarzających się zadań

Olympus współpracował z UR, aby wdrożyć cobots w celu uwolnienia operatorów od powtarzalnych i monotonnych zadań, aby mogli skupić się na takich działaniach, jak optymalizacja metod inspekcji, analiza danych i inne zadania o wartości dodanej. Zintegrowane rozwiązanie obejmujące cobots UR i sprzęt NDT Olympus umożliwia klientom wdrożenie kompletnego i wydajnego rozwiązania, jednocześnie uwalniając operatorów od potencjalnych zagrożeń dla zdrowia z powodu długich godzin pracy w ograniczonych pozycjach.

Ekosystem wsparcia

Jednym z kluczowych wymagań dla wielu klientów jest konieczność utrzymywania tych cobots przez dłuższy czas. Zarówno Olympus, jak i UR mają globalną sieć i dedykowaną lokalną obecność, która zapewnia klientom krótki czas realizacji części zamiennych i łatwo dostępnych inżynierów serwisowych. UR+, kolejna unikalna oferta UR, zapewnia dostęp do największego ekosystemu akcesoriów i zestawów aplikacji cobot innych firm, zaprojektowanych z myślą o powtarzalnym sukcesie i zapewnia klientom przyszłościowe rozwiązanie.

Spojrzenie w przyszłość

W przyszłości Olympus ma na celu ściślejszą współpracę z instytutami badawczymi w Singapurze, aby obniżyć barierę dla automatyzacji poprzez zapewnienie użytkownikom końcowym możliwości wydajniejszej obsługi cobots z urządzeniami NDT. Olympus ma na celu stać się dostawcą rozwiązań w zakresie przepływu pracy pod nową nazwą firmy Evident. Olympus dostarcza swoim klientom produkty Olympus zintegrowane z UR cobots w celu kompleksowego rozwiązania automatyzacji dla większej wydajności i bezpieczeństwa operatora.

„Naszym celem jest umożliwienie studentom przyjęcia ery robotów, zapewniając im intensywne nagradzanie staży i możliwości szkoleniowych dla zyskownej i produktywnej przyszłości. Wspieramy takie instytuty jak Nanyang Polytechnic (NYP), prowadząc szkolenia dla studentów, podczas gdy NYP współpracuje z nami, aby testować nasze rozwiązania w ich rozległych obiektach” - mówi Christopher Lane.

Rozwiązano problemy z automatyzacją:

Uwolnij operatorów od powtarzalnych i monotonnych zadań Uwalnia operatorów od potencjalnych zagrożeń dla zdrowia z powodu długich godzin pracy w ograniczonych pozycjach

Kluczowe czynniki wpływające na wartość:

Globalna sieć i dedykowana obecność lokalna, która zapewnia klientom krótki czas realizacji części zamiennych i łatwo dostępnych inżynierów serwisowych do wsparcia Dostęp do największego ekosystemu akcesoriów i zestawów aplikacji cobot plug-and-play innych firm, zaprojektowanych z myślą o powtarzalnym sukcesie i zapewniających klientom przyszłościowe rozwiązanie

Zadania realizowane przez roboty współpracujące

Inspekcja statku powietrznego w celu utrzymania integralności statku powietrznego dla bezpieczeństwa załogi i pasażerów przy użyciu metody badań nieniszczących (NDT) Sprawdzenie, czy metale szlachetne są wolne od jakichkolwiek wtrąceń metodą fluorescencji rentgenowskiej (xrf)