El moldeador por inyección logra un aumento del 400% en la productividad implementando cobots versátiles

En resumen

Apilar bandejas, recoger piezas de transportadores y cuidar máquinas son solo algunas de las muchas tareas tediosas que AIM Processing ahora tiene los robots colaborativos de Universal Robots (UR). Ante la escasez de mano de obra, el moldeador de inyección de Colorado quería una solución de automatización versátil que pudiera moverse rápidamente entre estaciones de trabajo para abordar una multitud de tareas en un entorno de alta mezcla/bajo volumen. La respuesta fue una plataforma móvil con un cobot UR5e equipado con Flexx Reference, una función que permite reutilizar el cobot en cuestión de minutos, lo que multiplica por cuatro la productividad con un retorno de la inversión de menos de 15 semanas.

El procesamiento AIM de transformación empresarial

produce más de 1300 piezas diferentes para más de 100 clientes diferentes en una variedad de industrias. "Cada día es nuevo aquí con muy pocas series de producción establecidas durante mucho tiempo", dice el propietario Jon Gelston, quien también se enfrentó a un mercado laboral extremadamente escaso. "Eso realmente nos llevó a analizar la automatización, a encontrar formas de aumentar nuestra producción y controlar nuestros costos", dice Gelston, quien comenzó a buscar una solución de automatización versátil y modular. Su equipo se había encontrado con Universal Robots en una feria comercial unos años antes. "Nos pareció algo que tenía potencial para funcionar en nuestro entorno", dice el propietario de AIM Processing, que se adelantó y compró un cobot UR5e.

AIM Processing

Jon Gelston, Owner, AIM ProcessingDesde nuestra primera aplicación, el cobot superó con creces nuestras expectativas en términos de aumento de la productividad.

Desafía a mover cobot entre aplicaciones

"Una vez que lo pusimos en marcha, fue algo hermoso y queríamos mover el robot entre aplicaciones", dice Gelston. "El desafío, sin embargo, era que la próxima vez iríamos a configurarlo y todo el tiempo que tendríamos que pasar para volver a enseñar los puntos de referencia por los que se mueve el robot en el espacio libre", explica, enfatizando cómo la precisión de 0,5 mm era necesaria en algunos puntos. "Una cosa es hacer que algo funcione una vez, pero sin una línea de producción dedicada y el UR5e bloqueado en una posición exacta, ¿cómo lo volveríamos a configurar?"

Aplicaciones

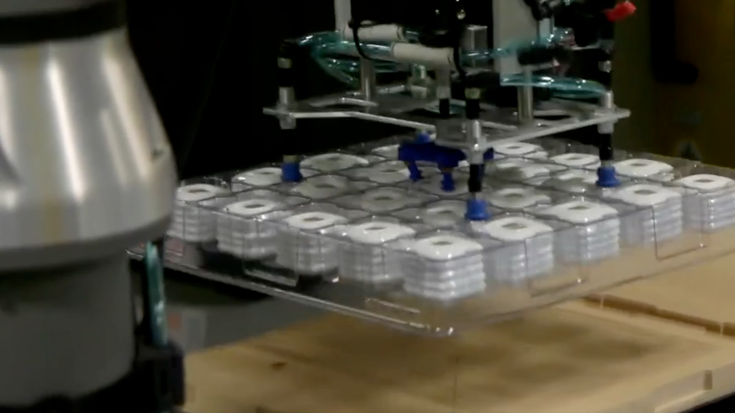

Una de las aplicaciones, por ejemplo, tiene el UR5e recogiendo y colocando bandejas frente a un robot cartesiano que paletiza piezas pequeñas en compartimentos de la bandeja. La empresa no podía simplemente lanzar un programa almacenado utilizado anteriormente para la misma aplicación, ya que la posición del robot aún podía estar ligeramente desfasada, lo que provocaba que toda la aplicación no estuviera sincronizada.

Lo que reveló el tutorial

La compañía llamó a Seth Leinbach, ingeniero de ventas del distribuidor local de cobots de UR, In-Position Technologies, quien hizo un recorrido por la fábrica con Gelston. "Analizamos varias aplicaciones y ninguna tenía un volumen lo suficientemente alto como para justificar una célula robótica dedicada", dice Leinbach. "Jon también tenía muchas preguntas sobre cómo reutilizar un robot y cómo hacer coincidir los sistemas de coordenadas del UR con la máquina de moldeo por inyección, y de inmediato pensé que era perfecto para una solución UR+ de Flexxbotics llamada Referencia Flexx".

Solución de referencia Flexx

Para asegurarse de que el cobot se coloca exactamente igual cada vez que vuelve a una aplicación, AIM Processing utiliza la solución Flexx Reference de Flexxbotics. Al colocar el cobot en el Ensamblaje de bloqueo de Flexx Reference, un sistema de acoplamiento mecánico de 6 grados, el sistema captura las coordenadas del cobot con solo hacer clic en un botón en el software Flexx Reference en el colgante de enseñanza del cobot. Todos los puntos de referencia y movimientos programados del cobot en el espacio se actualizan en relación con la posición capturada en el Ensamblaje de bloqueo. El usuario ahora puede desbloquear el cobot e iniciar el programa sin tener que volver a enseñar ninguna posición.

Aumento cuádruple de la productividad

Desde el primer despliegue de cobot de la compañía, AIM Processing ha lanzado más de una docena de aplicaciones específicas, con las máquinas de moldeo por inyección UR5e tendidas, bandejas apiladas y cintas transportadoras de recogida de piezas. El primer objetivo era automatizar el picking y la colocación de bandejas para el robot cartesiano de paletizado. Anteriormente, esta era una actividad que ocurría cada 90 segundos con una persona sentada y esperando para mover las bandejas durante un par de segundos.

"El beneficio de automatizar esta tarea no fue solo la obvia evitación de mano de obra. Ahora podemos hacer funcionar la máquina con una capacidad y un rendimiento mucho más altos en una operación 24/7 en lugar de solo 40 horas a la semana. Eso básicamente nos dio un aumento de cuatro veces en nuestra productividad de producción", dice Gelston, y agrega que otro beneficio es la consistencia: "En términos de nuestra producción parcial, los tiempos de ciclo son exactamente los mismos, al segundo, lo que conduce a un producto consistente".

ROI en 15 semanas

A menudo se le pregunta a Jon Gelston cuánto pagó por el cobot UR5e y, lo que es más importante, qué tan rápido se devolverá. "Mi respuesta siempre es que no se va a amortizar si no lo usa", dice, enfatizando cómo la implementación modular realmente ayudó a impulsar el ROI:

"Parte de la incertidumbre de ejecutar una variedad de piezas diferentes durante diferentes duraciones hace que sea difícil tratar de calcular la recuperación de la inversión; pero lo que puedo decirles es que en nuestra primera aplicación, descubrimos que después de ejecutarlo la quinta vez, habíamos pagado por el robot en sí, lo que significaba un retorno de la inversión en 15 semanas", dice el propietario de AIM Processing que acaba de desplegar un segundo UR5e para recorrer la fábrica donde sea que se necesite automatización.

Formación y Academia UR

El equipo de procesamiento de AIM tenía una comprensión básica del flujo lógico y la programación antes de trabajar con Universal Robots, "pero muy poca experiencia directa con la programación de robots", como dice el propietario Jon Gelston, enfatizando los recursos que encontró a través de la parte gratuita en línea de la Academia UR. "Hubo módulos de autoformación tanto en formato de video como de lectura que nos fueron muy útiles para encontrar y aprender en términos de aplicaciones y mejoras en los procedimientos que beneficiarían a una variedad de nuestras aplicaciones", dice admitiendo eso; "Nuestra primera aplicación probablemente, según nuestros estándares ahora, no fue terriblemente complicada; pero en ese momento, se sentía como si lo fuera. "Al utilizar los recursos que encontramos en la base de datos de capacitación y el sitio de soporte de UR, así como la comunidad de distribuidores de valor agregado y componentes adicionales de Universal Robots, realmente permitió que ese proyecto tuviera un gran éxito ", dice Gelston.

Productos de UR+ utilizados

Retos de automatización resueltos:

Capacidad para mover fácilmente los cobots entre aplicaciones Capacidad de interactuar fácilmente con periféricos como pinzas y cámaras de visión Capacidad para automatizar la producción de alta mezcla/bajo volumen

Impulsores clave del valor:

400%de aumento de la productividad Roi en 15 semanas Mejora de la calidad del producto

Tareas resueltas por robots colaborativos

Interconexión con robot cartesiano para recoger y colocar bandejas con productos terminados. Recolección guiada por visión de piezas de transportadores.

Ponte en contacto con Universal Robots

Miles de empresas confían en robots colaborativos para...

- Aumentar la productividad

- Adaptarse a la demanda cambiante de productos

- Mejorar el bienestar y la retención de los empleados

- Reducir la escasez de personal

- Universal Robots Mexico SA de CV

- Bernando Quintana 300

- 76090 Queretaro, QRO